高品質な樹脂成形実現のためのソリューション

トライ工数削減のために、予測技術向上や過去情報の活用がしたい

製品設計段階で製造性評価して、型仕様を作り込みたい

品質予測の評価を標準化して、効率的な運用システムって作れないだろうか

高品質な樹脂成形を実現するためには、プロセスや保有技術の実態を把握し、弱点や課題を見つけ、組織全体の活動施策として取り組むことが重要です。

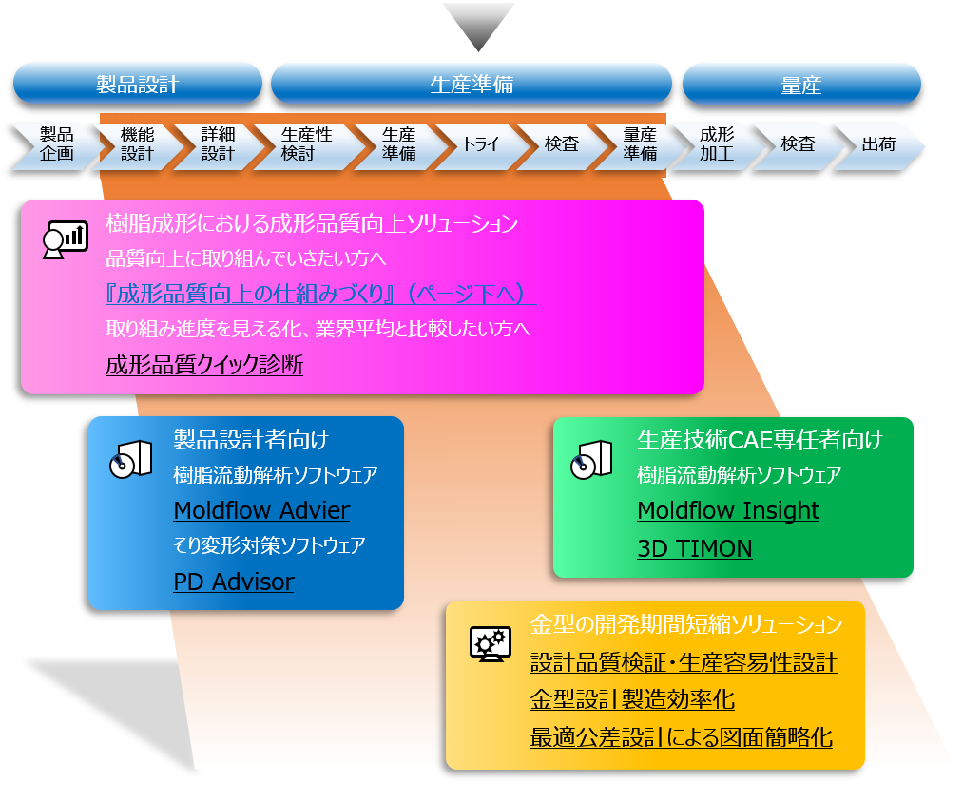

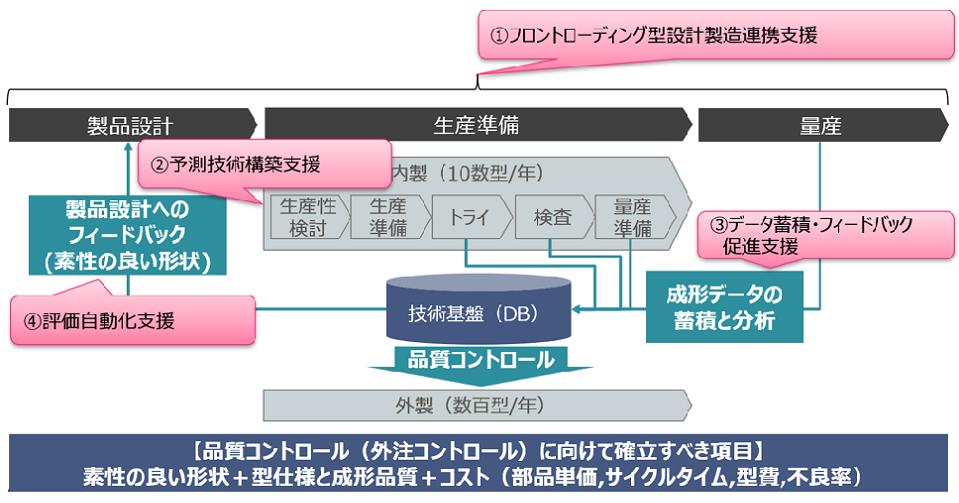

樹脂成形を扱うメーカー様が、成形品質向上のために構築したい仕組みづくりをご支援します。目指す開発ワークフローにはポイントとなる「仕組み」には次の4つあります。これら4つのポイントを中心とした、「仕組みづくり」のトータルソリューションをご提供します。

製品設計の進捗と製造性検証の連携推進により、製造安定性を確保

実測データとの相関分析と解析インプット情報の適正化により、高い予測技術を構築

成形データの蓄積を組織活動化し、成形品質向上のためのデータ分析・フィードバック方法を確立

CAEによる解析計算作業や結果の合否判定を自動化し、類似の製造トラブルを低減

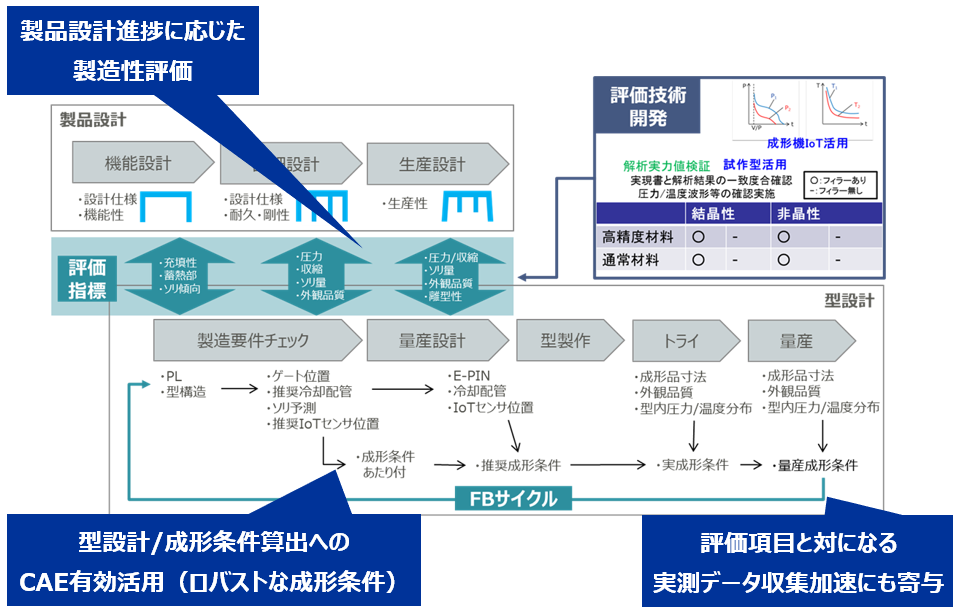

製品設計の進捗と製造性検証の連携推進により、製造安定性を確保。

製品開発には進行段階があり、段階によってアウトプットが異なります。そのアウトプットをベースに、生産準備としては何が評価できるのか、各段階において型仕様としてどこまで検討が進められるのか、プロセスを軸に検討できるレベルを定義します。これにより、型仕様を決めていく上て、成形条件に関しても推奨値を出していくことが可能となります。生産準備段階の設計値に対して、実測からのフィードバックも突き合わせていくことで、評価の信頼性、不明瞭領域の顕在化による新たな技術課題の見える化にもつながります。

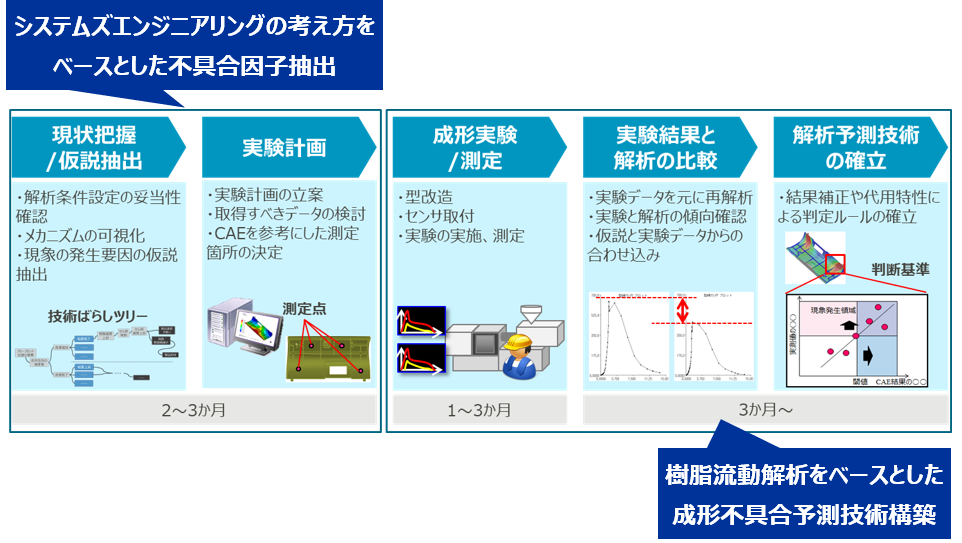

実測データとの相関分析と解析インプット情報の適正化により、高い予測技術を構築。

妥当な評価モデルとするためには、システムズエンジニアリングをベースにした評価技術の構築があります。個人技に任されがちな推進方法を定形ステップに区切り推進します。

・現象のメカニズム整理

・実現象による確認

・実現象分析結果を活用し解析予測モデルの合わせこみ

企業内でも第三者が確認しやすくなるエンジニアの考えを顕在化することが可能です。

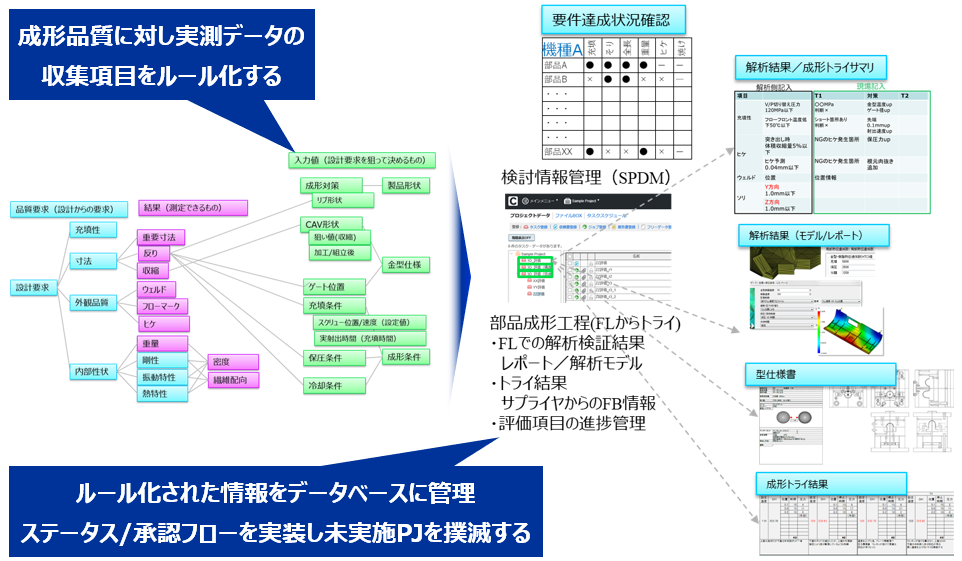

成形データの蓄積を組織活動化し、成形品質向上のためのデータ分析・フィードバック方法を確立。

工程設計での評価項目視点で実測として取得しておきたいデータ費目整理を実施、その費目をもとに収集するフォーマットや業務フローを整備します。この収集項目や業務フローをより強力に定着させるために、プロセス構築からIT化にまで踏み込み支援を行います。

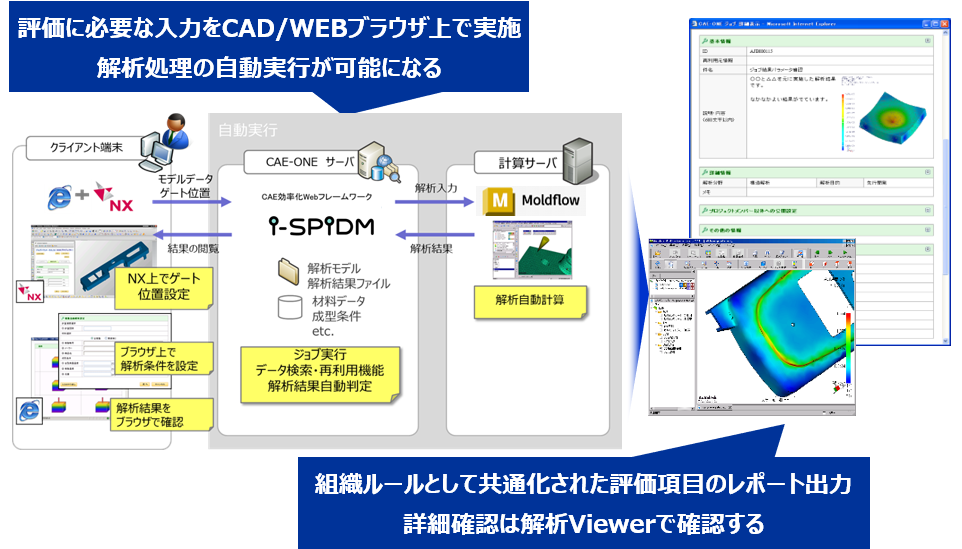

CAEによる解析計算作業や結果の合否判定を自動化し、類似の製造トラブルを低減。

自動処理技術を組み入れ、短期間に一定基準での評価を多数実行できる仕組みです。評価項目の標準化と、標準化された評価項目に対しての評価検証を自動化します。大量の部品に対して計算サーバーで効率的な処理を行い、評価結果はレポートとして出力されます。この仕組みは生産技術から製品設計者自ら検証を進めていくことも加速させれらます。これにより、類似の問題点発生に対して改善を推進し、間接的に製品設計者に向けた製造工程の学習にもつながっていきます。