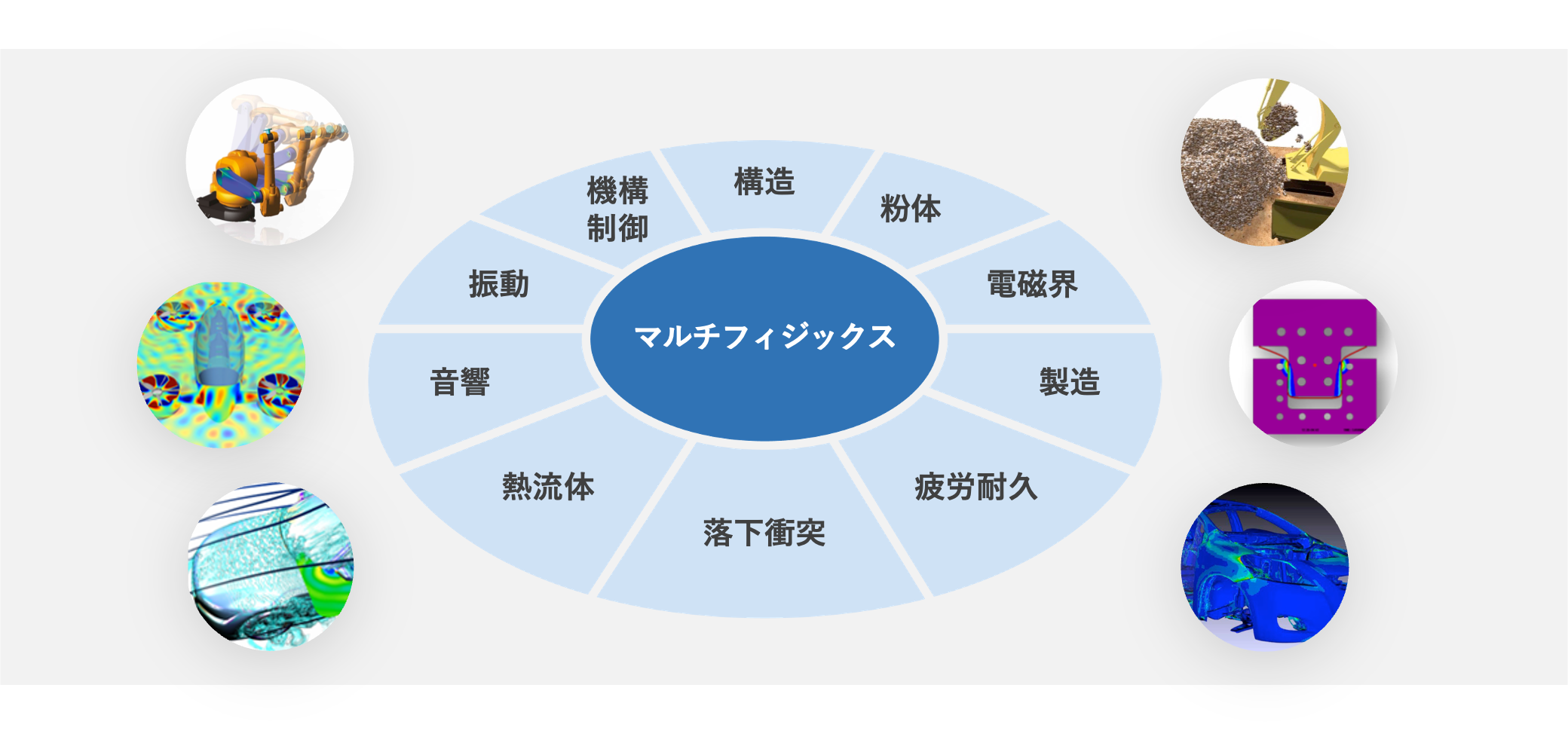

複雑な現象や生産・加工領域のシミュレーションを実現

製品の設計・開発工程に加え、鍛造・溶接などの製造工程までCAE適用領域を拡大し、「製品開発のスピードと品質の両立」を支援します。新規分野や生産技術領域を含めた広範なCAE展開により、試作・評価の効率化と技術的意思決定の高度化を実現し、競争力強化に貢献します。

実機検証をバーチャル化

専用機材や現場環境に依存しない、迅速かつ柔軟な検証を実現。電通総研独自のCAE技術により、試作前の信頼性評価やコスト削減に応えます。

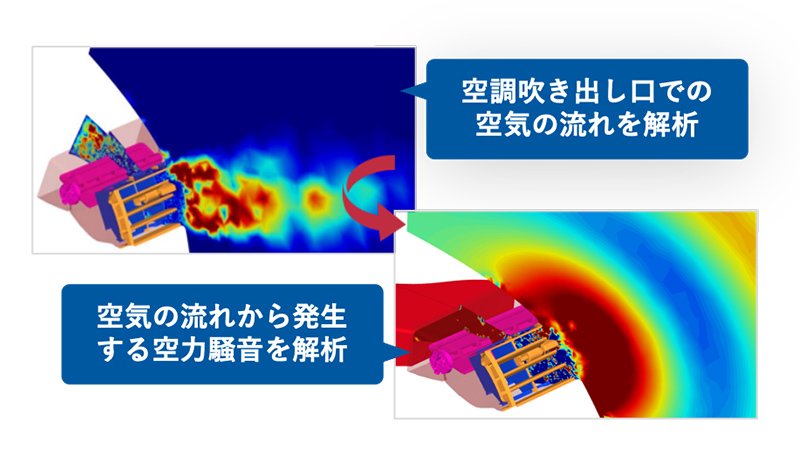

計測が困難な現象も可視化

空間全体や機械内部、極小部品など、物理的に計測が困難な場所での現象を可視化し、設計対象のメカニズムの理解を深めます。

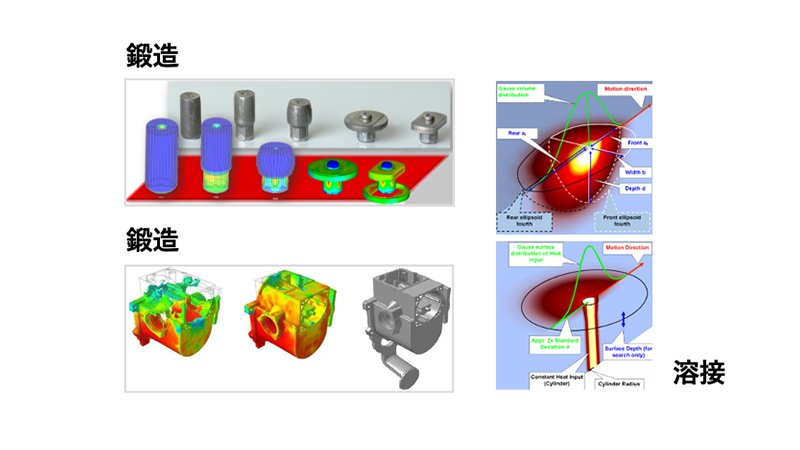

加工条件や金型の品質を向上

加工条件や治具の最適化を検討し、良品製造のための金型の事前評価が可能。実機レスで歩留まり向上と立上げ期間短縮を実現します。

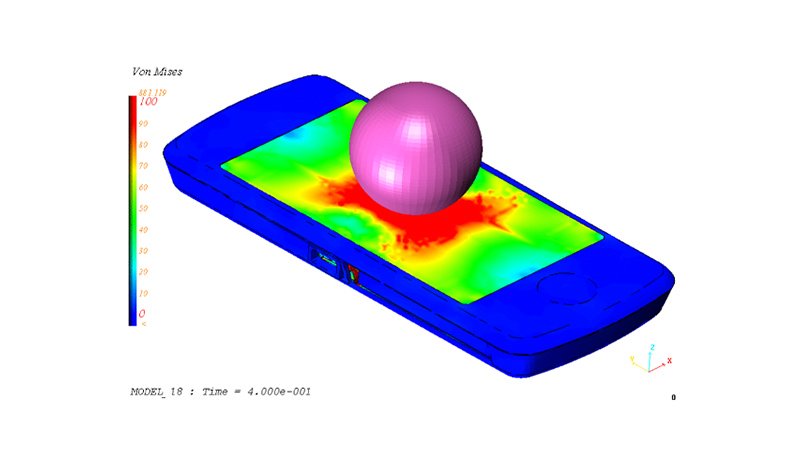

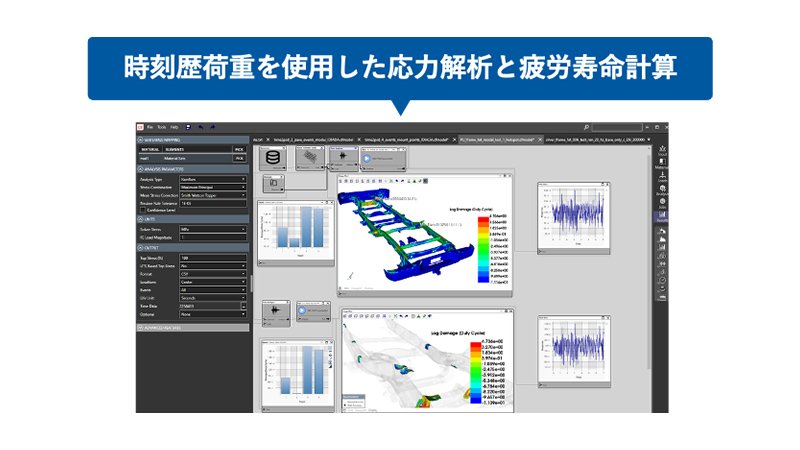

実機により近い状態での解析

高度なCAE技術を活用し、実機と同等の状態や挙動を高精度に再現。複雑な現象でも試作前に把握でき、設計精度と製品の信頼性向上に貢献します。

試作前の段階で電子機器の落下衝突解析を実施し、衝撃発生時の破損の有無や破損箇所の把握など、製品の耐衝撃性や品質保証・安全基準を評価します。

エアコンの吹き出し口での空気の流れと発生する空力騒音を解析。空調ダクト形状が騒音に及ぼす影響を予測し、騒音低減につなげます。

鍛造・鋳造・板金・溶接・熱処理などの加工領域にCAEを適用し、加工起因の歪みや残留応力を反映した実使用環境下での構造性能評価まで対応します。

機構解析との連携により得られる、実稼働状態を再現した荷重より計算された応力/ひずみの情報に基づき、車体/コンポーネントの疲労寿命を予測します。