Siemensの生産・物流シミュレータです

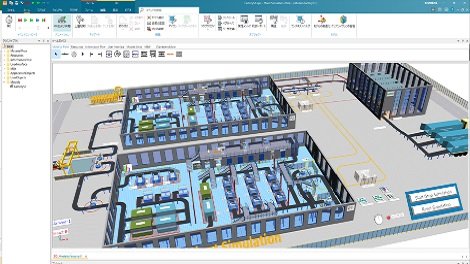

Plant Simulationは、PC上のバーチャル空間に、生産ラインを構築し、製品の流れ、人の動き、搬送機動作を再現します。

効率化により複雑になった現在の生産ラインを、1から工程設計したり、物流も含めた改善、仕様変更の要件を机上で検討するのは至難の業です。

離散系のPlant Simulationを活用することで、工程制約を加味した製品の流れ、在庫の増減、作業者、搬送機の位置などによる生産への影響を考慮でき、最適解を導くことができます。

点群データ・3D表示による可視性、2Dによる高速性、実績データの分析・設定機能、PLC制御の連携機能、ライブラリ化によるノーコードシミュレーションなどにより、簡易で、高精度な検証を実行でき、工程設計、計画検証、改善ポイントの解明、効果最大の改善案検討などを支援します。

工程設計時、目標出来高の達成は必須です。

かつ、スペースの制約、キャッシュフローの最適化、納品までのリードタイム短縮も考慮すると、在庫は最少化する必要があります。

この相反する課題をクリアするためには、膨大なパラメータパターンから最適案を導かなければならず、検討期間の中でカン、コツによる選択を強いられることになります。

結果、生産開始後の手戻りが発生し、工程設計、生産管理、生産現場部門まで対応に追われ、納期遅延のリスクが発生します。

Plant Simulationを活用することで、検討期間内での検証パターンを大幅に増やすことができ、シミュレーションによる根拠ある工程設計が可能になります。

工場内物流には、容易には目に見えない様々な遅延要因が存在します。

交差点の待ち、停止位置での積み下ろし渋滞、横断者によるセンサー停止。

それらの要素を含め、部品の欠品を防ぐ最適物流計画を立案するためには、生産計画、搬送機台数、積載数、速度、搬送ルート、部品の箱入数、ラインによる消費タイミングなど、多くのパラメータを考慮する必要があります。

また、物流は、工程設計後に検討を開始するため、期間に追われることが多く、結果、余裕を持たせた計画で運用され、その後も結果評価が見えにくいことから、改善が後回しとなり、多くのムダが潜んでいます。

Plant Simulationを活用することで、生産前の精度の高い物流計画の立案や、現状ラインの物流効率の見える化が行え、生産システム全体の最適化が行えます。

生産シミュレータが正確な解を返すかどうかは、パラメータの精度次第です。

生産現場は、作業の自動化や、工程の組み換え、部品の取り置き位置の細かな改善に至るまで、日々変化しています。

そうした中で、ライン立上げ前の、想定原単位の時間値でシミュレーションしていては、精度は期待できません。

Plant Simulationでは、実績データのバラつきの分析、分析結果のシミュレーションへの反映までツール内で行う機能を備えているため、最新パラメータで、改善効果検証、新機種追加時の課題検討、生産変更計画立案など、立ち上げ後も長期にわたり精度の高いシミュレーションを実施することができます。

温室効果ガスとして高い割合を占めるCO2の削減は、地球温暖化への対策として効果が期待できます。

環境への効果のみならず、現在は、ユーザーの意識や企業のイメージ、投資家の判断基準にもなっており、企業としてCO2削減への取り組みは非常に重要な評価ポイントとなっています。

CO2排出量の削減には、原材料の変更や、配送の削減、製品廃棄の削減などありますが、自社で取り組む項目としては消費電力(エネルギー)の削減がメインになってくると考えます。

また、CO2削減に注力するあまり、生産効率の悪化や、コストの上昇を招いては、事業が継続できません。

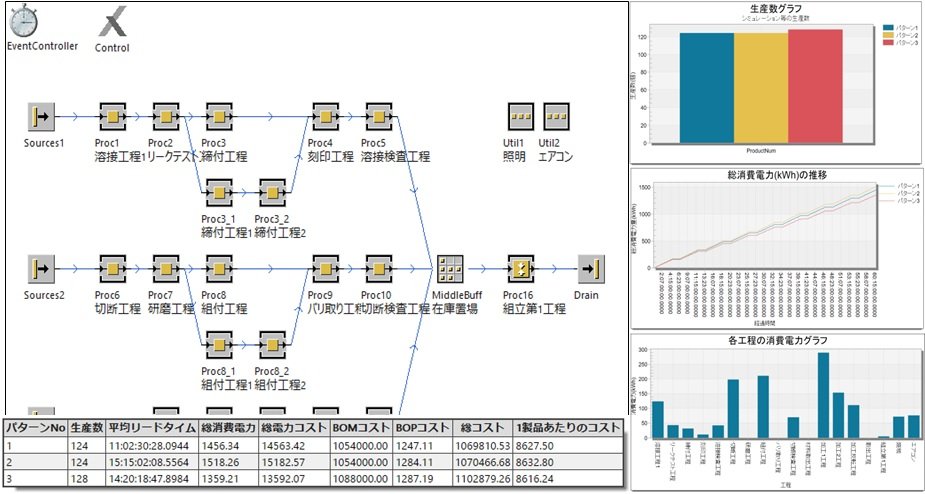

Plant Simulationには、エネルギー機能があり、各設備、工程のステータス、使用量により、消費電力を算出することができます。

カスタマイズにより、エアコンや、照明などのユーティリティの消費電力も考慮することができます。

電力会社ごとのCO2排出係数等があれば、シミュレーションの中でCO2排出量に換算表示することも可能です。

出来高、コスト、CO2排出量の評価値がベストバランスとなる、環境を考慮した工程設計を行うことができます。

シミュレーションの導入検討フェーズからご支援させていただきます。

製品体験・導入事例紹介プラン

基本操作体験、導入事例紹介に加え、貴社業務適用イメージをつかんでいただく為の支援を行います。

ライトPOCプラン

貴社ライン/工程を簡易的に再現するライトPOCを実施し、貴社工程での検証イメージをつかむための支援を行います。

対象ラインの特定範囲(工程数、製品数、制約条件)に絞り、貴社データを使用してPOCを実施します。

POCモデルに機能を追加し、運用モデルを作成していく支援を行います。

運用モデルによる検証、結果分析、機能の追加・改修が可能な貴社メンバーの自社育成(技術手の内化)に向けた支援を行います。

自社でモデル開発を進めるにあたり、技術的なご質問、運用相談に対して支援を行います。