部品の小型化、高密度化が進んできていることから、以前にも増して電子機器の設計難易度が高くなってきています。また、SDGsに関連して脱炭素化が大きなテーマとなっており、自動車については、走行中にCO2を排出しない電動化が進んできています。両者に共通して、部品の効率的な冷却が大きな課題となっています。以下では、電子機器や電動化に共通する課題と熱流体シミュレーションの活用ポイントをご紹介します。また、熱流体シミュレーションの解析手順に触れながら、どんな点に気を付けるべきなのかについてもご紹介します。

電子基板には発熱量の大きい部品が高い密度で配置され、構成部品の温度上昇を予測することが設計時の重要な課題となります。例えばデジタルカメラに使用されているイメージセンサ(CCDやCMOS)は照度の低い環境下における撮影時に長時間の露光が必要となりますが、露光によってイメージセンサが発熱することにより、熱ノイズや熱暴走が発生してしまいます。そのため、イメージセンサの冷却が課題になります。

上記の課題の対策案として、ペルチェ素子(電流を流すと熱が移動するというペルチェ効果を利用した半導体素子)を用いてデジタルカメラのイメージセンサ部分を冷却することで、熱により発生する雑音(熱ノイズ)の低減が可能になります。

モーターはロータ(回転子)とステータ(固定子)により構成されます。モーターの発熱はロータが回転することにより鉄心が発熱することで引き起こされます。特に、電気自動車のモーターは回転数が高く、磁力の大きい磁石を使用しているため、発熱量が大きくなる特徴があります。

モーターの内部温度が耐熱クラスの値を超えてしばらくすると、巻線の皮膜が溶けショートします。この現象を焼損と呼びます。焼損したモーターは動かなくなりますし、焼損しなかった場合でも、温度上昇はモーター寿命に影響します。

モーターの冷却方式は空冷方式が多くを占めています。その理由としては、水冷のように特別な冷媒(流体)を用意する必要がないことと、冷媒を循環させる装置が必要ないことが挙げられます。結果として、コストが低くて済むのが空冷方式のメリットとなります。

一方、部品の体積が小さくなることで熱を逃がしにくくなることから、放熱を効率的に行うための構造検討が必要となります。

熱流体シミュレーションを活用することで、以下のようなメリットが得られます。

一方で以下のようなデメリットもあります。

利用するソフトウェアによっては各ステップの作業を大幅に効率化することができます。作業の効率化は作業時間を短縮するメリットだけではなく、習得期間を短縮できるメリットもあり、流体シミュレーションを効果的に活用する上で作業効率化は非常に重要な要素となります。

これら4つのステップについて、その具体的な方法をお教えします。

熱流体シミュレーションの準備段階として、まずはCADで作成した形状データを用意します。熱設計の場合、データは3DCADで作成することが一般的です。データを準備するにあたり、計算精度に影響しないと考えられる箇所についてはCADデータの修正を実施します。この工程は計算時間にも影響してくるため、地味ながらも重要な工程となります。

具体的には以下の箇所についてCAD形状の修正を実施します。

熱流体シミュレーションソフトウェアにうまくインポートできない箇所 ⇒ 該当箇所の形状作成方法の見直し

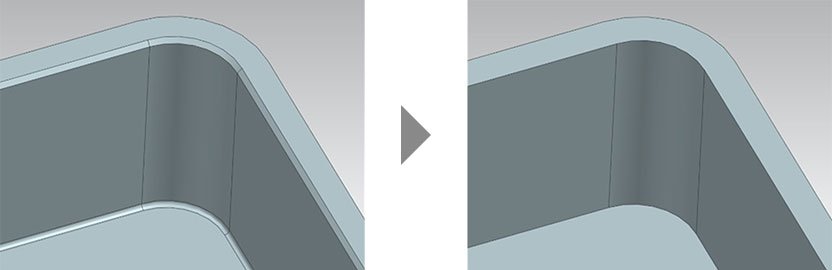

流れ場や伝熱に影響しない部品の面取り部やR加工部 ⇒ 加工前の形状に戻す

流れ場に影響しない微小な隙間(空間) ⇒ 隙間を埋める

一般的な熱流体シミュレーションソフトウェアでは上記の操作を手動で実施することが必要です。一方、微小な形状や隙間を自動判別し、後述する要素分割時に該当箇所の形状を無視することで、CADデータの修正や調整が不要な熱流体シミュレーションソフトウェアをISIDでは取り扱っています。

CADデータの準備が完了したあとは、熱流体シミュレーションソフトウェアにCADデータをインポートして形状データを取り込みます。インポートされた形状データに対し、部品の面や部品そのものに対して条件を設定していきます。この工程をプリ処理と呼びます。

プリ処理で実施する項目としては、解析領域の境界面に境界条件、発熱部品に発熱条件、流体や固体に物性値、計算スタート時の初期条件などを定義することになります。冷媒の温度設定や、流入量などの循環に関するパラメータを入力することも必要です。モーター解析の場合、電磁界解析によって得られたジュール損失を熱流体解析側の発熱体にマッピングしてより精度の高い計算を実施することもできます。

計算回数や計算終了タイミングとなる残差の設定、計算安定化パラメータ、計算時間の刻み幅(非定常の場合)などもこの段階で定義します。

その後、コンピュータ内部で計算を可能にするために、要素分割(メッシュ生成とも言います)を実施します。一般的に、品質良く要素分割を実施するためには経験が必要になってきます。なお、この要素分割を自動で実行してくれるソフトウェアも存在しています。

プリ処理が完了した後は、プリで作成した計算データを用いてソルバーで計算を実行します。その際に、計算に使用する並列数(計算に使用するコンピュータのコア数)が大きければ計算に必要な時間も少なく済みます。ただし、並列数を多く設定すればするほど計算が高速化するわけではなく、計算規模に応じて並列数の効果が頭打ちになってきます。そのため、計算規模との兼ね合いで並列数を決めることになります。なお、粒子法や格子ボルツマン法など、ラグランジュ的な離散化を行う熱流体シミュレーションソフトウェアでは、GPUを用いて計算を高速化することが可能なものも存在します。

また、計算実行中は進捗状況をグラフでモニタリング(可視化)することにより、計算途中で異常な挙動を示す場合に気づくことが出来ます。計算スタート段階で異常な挙動を示している場合、計算設定に問題があることがほとんどになるため、プリの段階に戻って条件設定を見直します。また、計算途中で異常な挙動を示す場合には、計算ログを確認し原因を追究することも必要になります。

解析結果の評価が完了したら、設計変更案を同様の手順で解析し、設計案の比較をおこなうことになります。その際に、ステップ①で用意したCADデータの構成部品について、配置場所の変更や、部品寸法の変更を行った解析を実施する場合、ステップ②から③までの手順を再度踏む必要があるため、複数案の計算を完了させるためにはその分の工数が掛ります。一方、解析メッシュ再生成時に手間が掛らない熱流体シミュレーションソフトウェアを使用することで、ステップ②、③の工程を大きく省略し、少ない工数で設計変更案を迅速に検討することが可能になります。

動画.形状変更後の解析メッシュ再生成例(再生時間:21秒)

なお、ISIDでは、解析の内容によってはプリからポストに至るまでの計算ステップを自動化し、解析に必要な工数を削減するご支援をご提供しています。

電子機器やモーターの冷却は現象時間が分単位と長くなる場合が多く、計算時間の短縮や評価方法の工夫が重要になります。特に、精度を重視するあまり細かすぎるメッシュを作成してしまうと、計算時間が膨大となってしまい、目標時間以内に計算が終了しなくなるケースが多々あります。この場合の一般的な対策案として、解析メッシュを再検討して計算コストを低下させたり、熱流体シミュレーション活用ステップ③でご紹介した並列数を増加させて計算時間を短縮したりすることを検討します。それ以外にも、計算上のテクニックとして、計算初期の温度が急激に変化する段階では時間刻み幅を細かく設定し、温度場の変化が落ち着くにつれて徐々に時間刻み幅を増価させて計算時間を短縮するようなテクニックも存在します。

今回は電子部品や電動化に共通する課題をベースとして、熱設計を行う上での熱流体シミュレーションの解析手順やポイントについてご紹介しました。お手元の課題について熱流体シミュレーションでどう解析すればよいかわからないといったお悩みや、世の中に流通する熱流体シミュレーションソフトウェアは種類が多く、どれを選べばよいかわからないといったお悩みなども多くお聞きします。そういった熱流体シミュレーションに関するお悩みについて、ISIDでは相談会を随時開催しております。以下のお申込みフォームからお気軽にお申込み頂けましたら幸いです。