MADE(The Maintenance Aware Design Ecosystem)は、信頼性・安全性設計実現のために設計者の意志決定を支援する、モデルベース分析ツールです。

製品・システムのモデルを作成することで、安全性・信頼性・保全性の評価が容易に可能となり、MBSA(Model Based Safety Analysis)の効率化を支援します。単品部品から複雑システムまで稼働後のリスク、故障、寿命による損失や被害を緩和し最小化します。

また、SAE ARP4754/4761の安全性・信頼性設計に対応しており、型式証明・耐空証明における各種分析機能を有しており、航空・宇宙業界標準のFMEAレポート出力にも対応済みです。

さらに、システムに発生しうる故障を検知するためのセンサー配置最適化機能も有しており、PHM(故障予知・寿命予測)の実現にも貢献します。

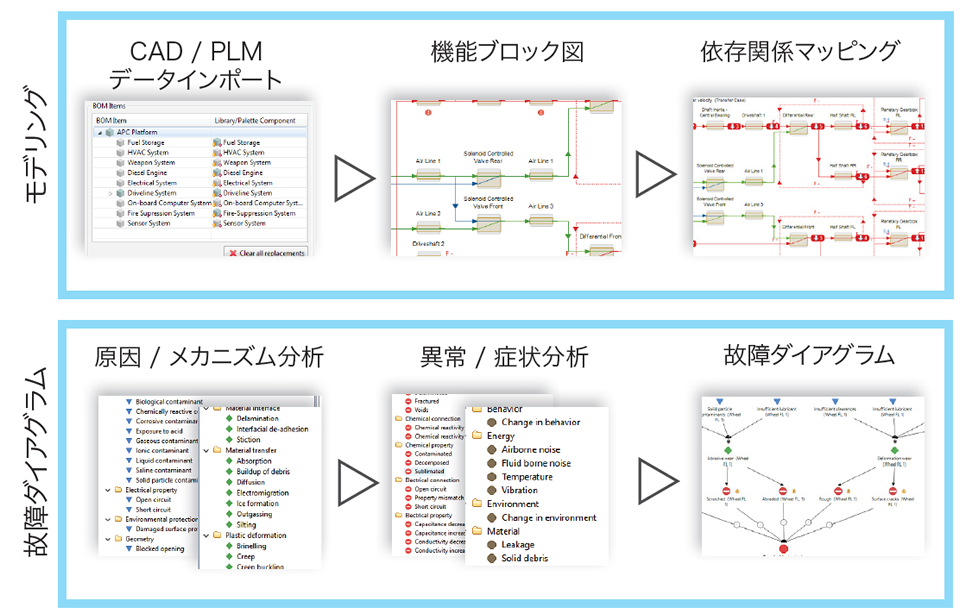

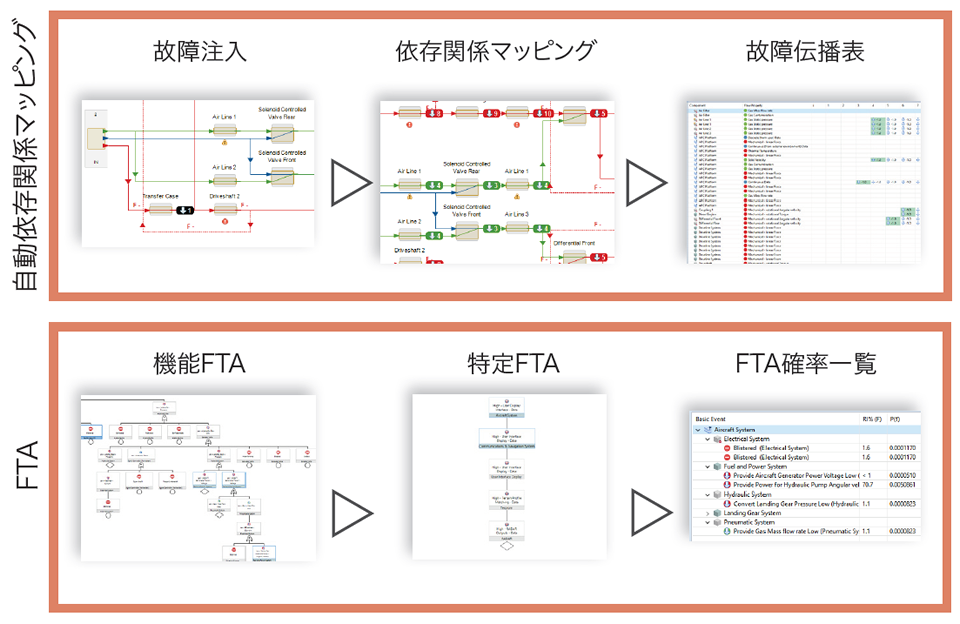

MADEは、自動で製品やシステムの各機能間の依存関係をマッピング(Automated Dependancy Mapping)し、故障が「どのように」「何故」発生し伝搬するか(故障ダイアグラム)を特定します。 MADEでは、機能や故障モードに対する部署や個人の理解・認識・言葉のばらつきを削減。ナレッジ管理・移管を円滑にするために、機能や故障モードは標準用語(MADE Taxonomy)を使って製品・システムをモデル化します。

変更のトレーサビリティと影響度を正確に管理するため、構成やパラメータを含むモデルのあらゆる変更ログは自動で記録され、Annotation(注釈・注記)で管理されています。

MADEには、あらかじめ汎用的なシステム・部品構成・故障情報がライブラリとして備わっており、ユーザーはライブラリから情報を取りだし、効率的にモデル生成ができます。また、MADEのモデルは、拡張可能で再利用可能な形式で作られていますので、作成したモデルをテンプレートとして再利用できます。

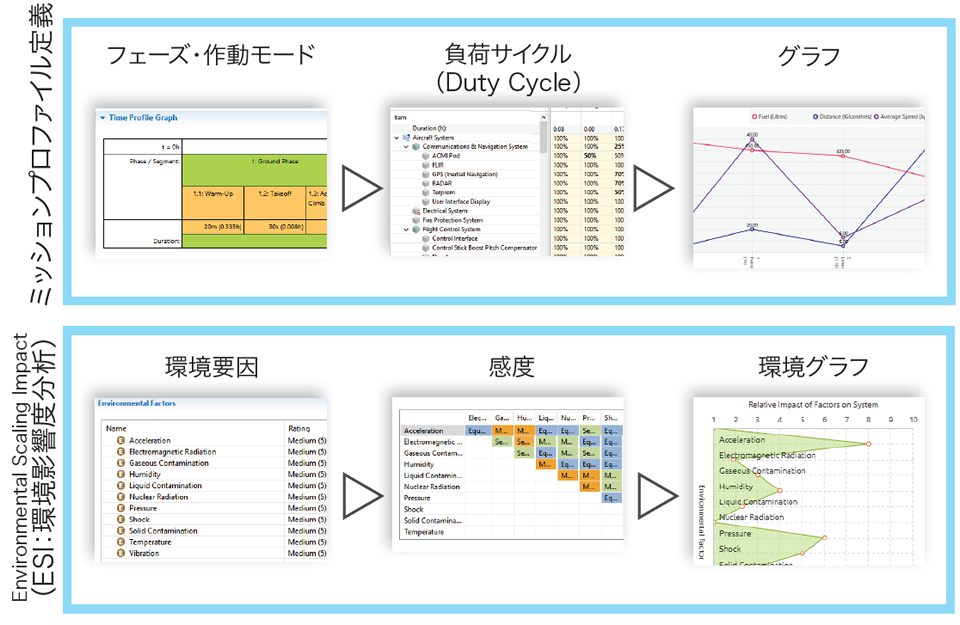

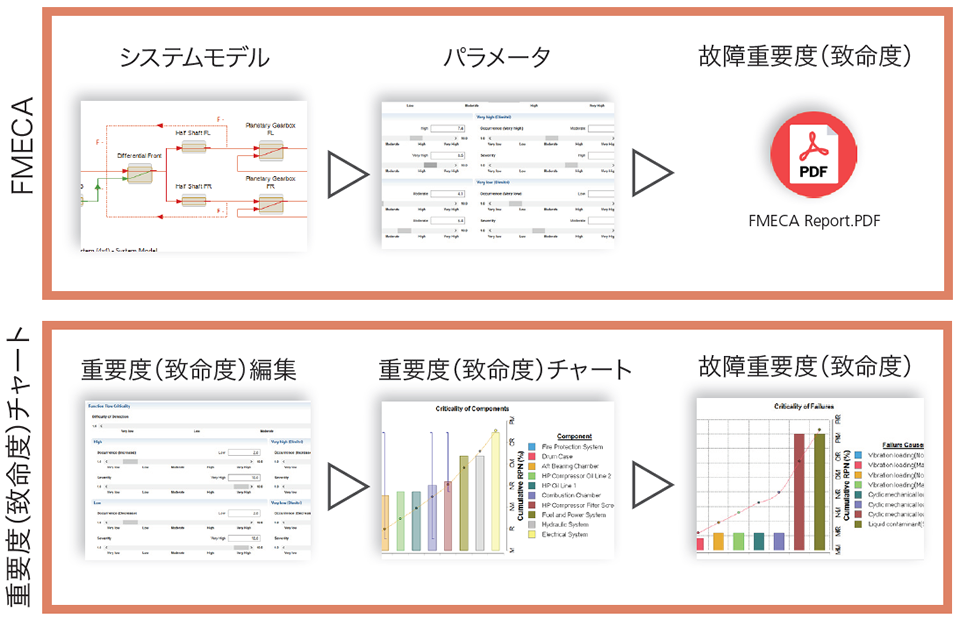

MADE SRA(Safety and Risk Assessment)モジュールは、製品・システムの機能リスクの重要度(危険度)を分析・把握し、不具合・故障発生時の影響や想定コストを算出するために使われます。 ユーザーが部品単位の機能重要度(致命度)や故障モードを定義することにより、製品・システム全体のFMECAや機能故障木解析(Functional FTA)などの安全性・リスク分析を自動的に実施することができます。MADE SRAモジュールでは、FMEAなどで一般的に使われる「発生頻度」「検知難易度」「影響の厳しさ」を入力することにより、様々な規格・ガイドラインに準拠した計算手法(Function/Item Development Assurance Level (FDAL / IDAL)、Automotive Safety Integrity Level (ASIL)、Risk Priority Number (RPN)、Criticality Number (CN)、Hazard Risk Index (HRI)など)を使って各機能に対する故障の重要度(致命度)を算出することが可能です。 また、製品・システム内の不具合・故障発生時の影響の検知・算出プロセスを統一することや、重要品目分析 (Critical Item Analysis)などのリスク分析の閾値設定も可能です。

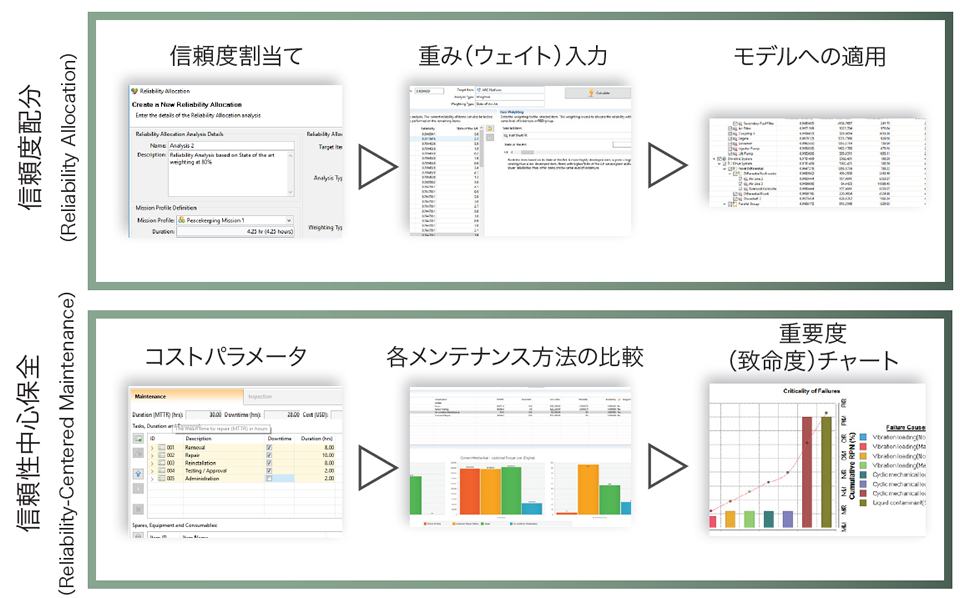

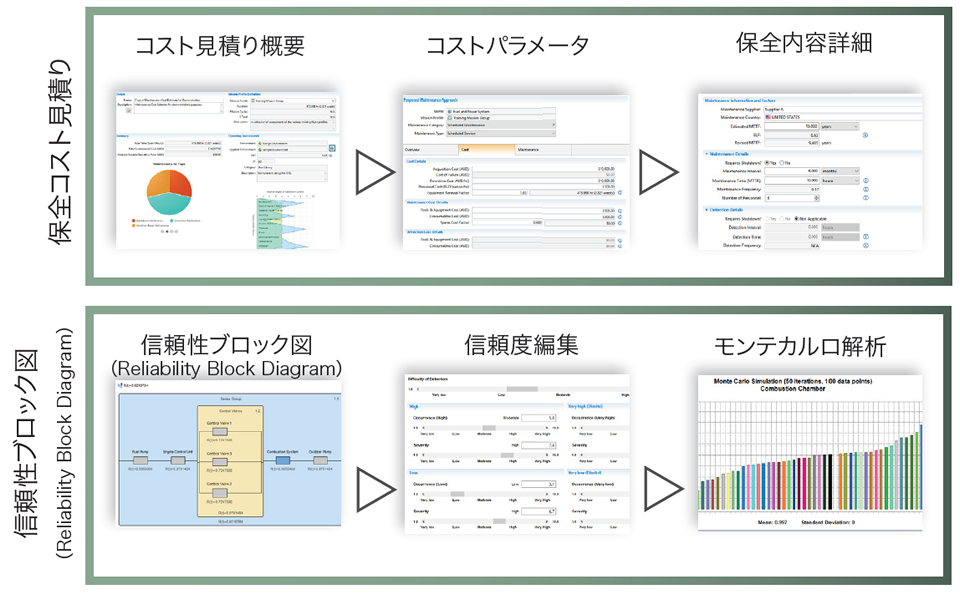

MADE RAM(Reliability, Availability & Maintainability)モジュールは、故障がいつ発生するか・故障に関わるリスクをどう低減するか・コスト/安全性/可用性への影響はどれくらいかを評価するために使われます。 製品・システムの各ライフサイクルでの故障が発生する可能性を算出するために、様々な信頼性解析手法を適用します。 産業規格や標準に準拠した幅広い解析手法を利用して、選択された保全方法が技術的に適切でコスト面でも妥当であることを証明します。

MADE RAMモジュールでは、製品・システムの動作環境での最適な保全スケジュールも算出することができます。 各部品の維持費や保全効率を算出するために、動作環境でのパラメータやメトリクス(基準)を入力します。 信頼性中心保全(RCM:Reliability-Centered Maintenance)機能では、MADEモデルとそれらのデータを活用して各部品の最適な保全計画を策定します。 保全作業が実施されたあと、Back-fit RCM機能を使って既存の保全作業の評価をし、保全内容や期間の変更も検討できます。

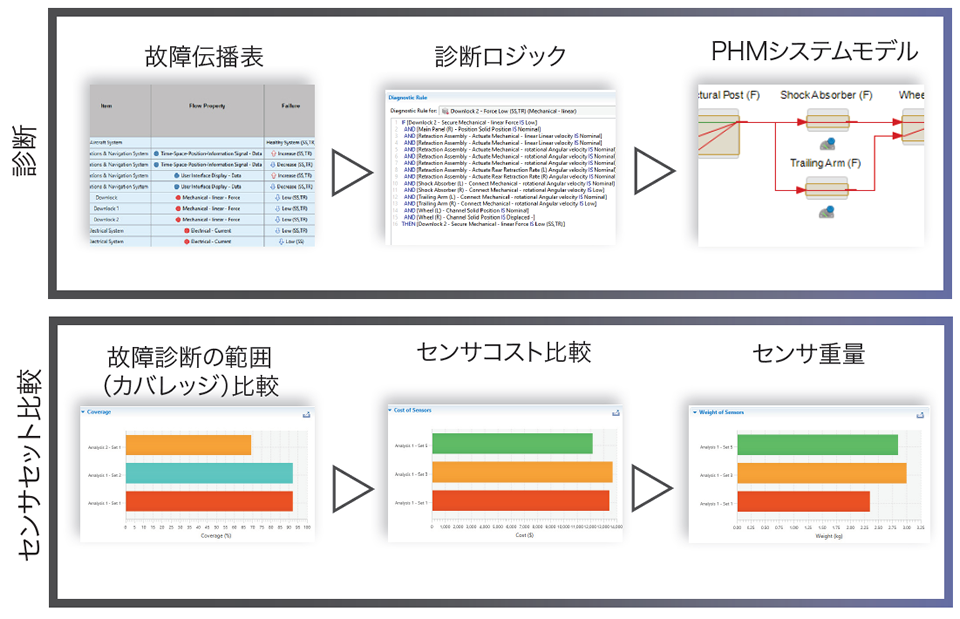

MADE PHMモジュールは、状態基準保全(Condition Based Maintenance:CBM)に必要な診断項目の設計や検証に使うことができます。 予め用意されているセンサやユーザー定義のセンサを使用して、故障診断の範囲(カバレッジ)や故障検知確率が分析できます。 また、故障モードの範囲やセンサ費用・重量などの観点から、最適なセンサセットを算出することもできます。 MADE PHMモジュールを使うことにより、故障検知の観点から各センサの取付価値を評価することが可能になります。

MADE PHMモジュールは、目標カバレッジ・センサ個数・分析レベルという目標や制約に対して最適なセンサセットを算出するために、遺伝的アルゴリズムを使用しています。 既存センサの故障検知能力やユーザが任意にセンサを追加した場合の改善レベルが算出できるだけでなく、自動でセンサセットを提案するので多面的な評価が可能です。

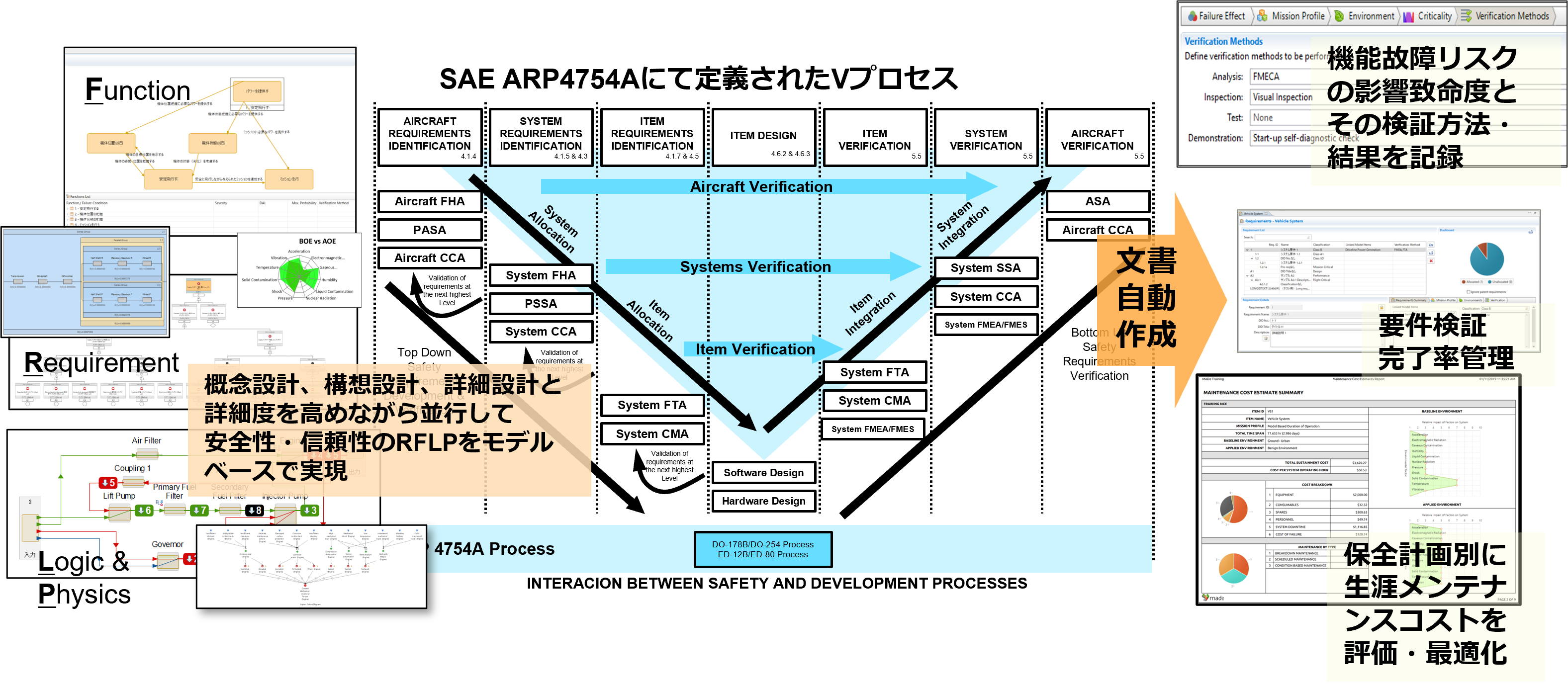

MADEは航空機開発において標準となっているSAE発行ARP4761/4754の安全性・信頼性設計ガイドラインにおけリスクアセスメントに対応しています。リスクベース+モデルベースで要求されるリスク評価を実現し、分析品質とその網羅性を高めるだけでなく、設計の後戻りややり直しが発生した場合のタイムリーな再評価を支援します。

● SAE発行ARP4761/4754の安全性・信頼性設計ガイドラインに基づくリスクアセスメントを支援

● 上流で実施した安全性保証計画に基づき、リスク対策検証結果、信頼性評価、メンテナンスコスト評価などを確認し結果を記録(紐づけ)

● 計画通りの安全性保証遂行と保証ロジックを明確化

MADEにはTeamcenterとの連携機能があり、TeamcenterのPLMやBOMデータから製品・システムの安全性・信頼性・保全性の評価に使われるMADEモデルやパラメータを生成することができます。 MADEのTeamcenter連携モジュールは、インポート・エクスポートの際に自動的に部品表や構成階層の一致内容を特定し表示します。 MADEのモデルへの変更や更新内容も自動的にTeamcenterに反映され容易にコンフィギュレーション管理が達成できます。 安全性・信頼性・保全性を最適化した状態で製品・システムの構成検討をすることが可能になります。

MADEでは、CADモデルをインポートして安全性・信頼性・保全性の評価をすることが可能です。 インポートするCADデータの構成をもとにMADEモデルが自動的に作成されるだけでなく、ライブラリやパレットとして搭載されている信頼性関連データをモデルに付与することも可能です。

MADEモデルは、FMEA(故障モード影響解析)・FMECA(Failure Mode Effects and Criticality Analysis:故障モード影響度・致命度解析)・ 信頼性ブロック図(Reliability Block Diagram)分析・信頼性中心保全(RCM:Reliability-Centered Maintenance)・PHM(故障・保全分析)などの分析・診断に使用することができるので、製品・システムの安全性・信頼性・各種診断などを考慮した設計変更をCADモデルに適用することが可能になります。

MADE(The Maintenance Aware Design Ecosystem)について

ご質問、お見積、トライアルの

ご相談はこちらから