エンジニアリングDXのメインテーマとして"MBE(Model Based Enterprise)"が注目されています。

これは三次元製品情報付加モデル(3D Annotated Model,以下3DAモデル)を核として設計・製造シーンで大きな成果を挙げるための取り組みテーマであることは先のブログでお話しした通りです。

<参考>

MBEがエンジニアリングDXを加速!推進の難所やヒントをご紹介

https://mfg.dentsusoken.com/blog/detail/001371.ph

3Dモデルに公差などの精度情報を付加し、それを後工程で活用する、という思想そのものは、実は20年以上前から存在した考え方です。「2D図面レス」という言葉自体はその時からありました。

私も公差解析に携わる仕事を初めて約25年になりますが、25年前には「おそらく20年後くらいには2D図面は世の中から消え、すべて『3D図面(3DAモデル)』に置き換えらえられているだろう」と信じて疑いませんでした。

しかし、現在、25年経ってフタを開けてみたら、未だに日本では2D図面を正としてモノづくりをしている製造業は少なくありません。完全に「2D図面レス」となっている大手製造業は日本では皆無、といっても過言ではありません。

これほどまでに3DAモデルの普及に時間を要している原因はどこにあるのでしょうか。

一つには、慣れ親しんだ2D図面でモノづくりをする習慣からなかなか抜け出せない、という日本特有の「変化を恐れる」文化があると思いますが、原因はそれだけではありません。

最も大きな原因としては、「3DAモデルを作成する労力に対して、メリットが見合っていなかった」ということが言えるかと思います。3DAモデルを作成するためのCADの機能も不十分で、3DAモデルを作成するのに大変な工数を要する割に、後工程で期待するようなメリットが得られていませんでした。

さらにもう一つの原因として、3DAモデルに関する「規格」が整備されていなかったことが挙げられます。3DAモデルを作成しようにも、「正解」が規格などで示されていなかったため、各社ごとの判断で試行錯誤して進めるしかありませんでした。

その情勢が今、大きく変わり始めています。

そのきっかけとなった出来事の一つが、今から4年ほど前の2020年。「JIS B0060-5 デジタル製品技術文書情報―第5部:3DAモデルにおける幾何公差の指示方法」が規定されたことです。

この、JIS(日本産業規格)において、「3Dモデル上に幾何公差をどのように指示するべきか」が初めて示されました。今まで公差は2D図面上の指示方法しか示されていなかったJISに、ついに3Dモデル上への指示方法、すなわち「3DAモデルの作り方」の指針が示されたのです。

ISOやASMEなどの欧米の規格では10年以上前から3Dモデルへの公差指示方法を示す規格は存在し、日本に比べて3DAモデルへのシフトは進んでいましたが、ようやく日本でも3DAモデルの規格が規定され、各企業がJISに基づいた3DAモデルを作成できる道筋ができました。

加えて、最近の3D CADにおいては、これらの動きに連動するように、CAD内で公差などの製造情報を付加する機能(PMI)の開発が進み、操作性が大幅に向上しました。

さらに、政府が掲げるDX推進の動きも加わり、多くの企業がようやく、2D図面から3DAモデルへと移行する動きを本格的にスタートしています。

実際に弊社の多くの製造業のお客様から、ここ2~3年は3DAモデル化に関するお問い合わせが急増しています。

3DAモデルは後工程で有効活用されなければ,3DAモデルを作成する設計者にとって単に負担を増やしてしまうだけで終わってしまいます。

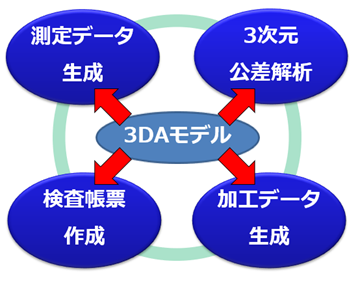

ここでは、特に幾何公差などの製造情報が3DAモデルに付加された場合,後工程での効率化が見込める領域の例について見ていきましょう。

上記は3DAモデルが有効活用できる領域の例です。今回は特に、「3次元公差解析」についてのみの話となりますが、弊社ではそれぞれに専門の技術コンサルタントが在籍していますので、他の領域にご興味をお持ちの方はぜひお問い合わせください。

では、そもそも3次元公差解析とは何でしょうか?

ご存じの方も多いかとは思いますが、少し、基本的なお話をしたいと思います。

3次元公差解析ソフトウェアは,設計段階もしくは量産開始前に3次元モデルを利用して公差の累積によるアセンブリ品質のバラツキを事前検証し,公差配分や組立順・組立条件決定の支援を行うソフトウェアです。

部品公差の累積によるアセンブリのバラツキを瞬時に解析し,同時にバラツキの原因となる部位を寄与率順にグラフ化します。これにより,量産での不具合発生の有無の事前検証,また不具合発生時に対策すべき部位の検討が可能です。

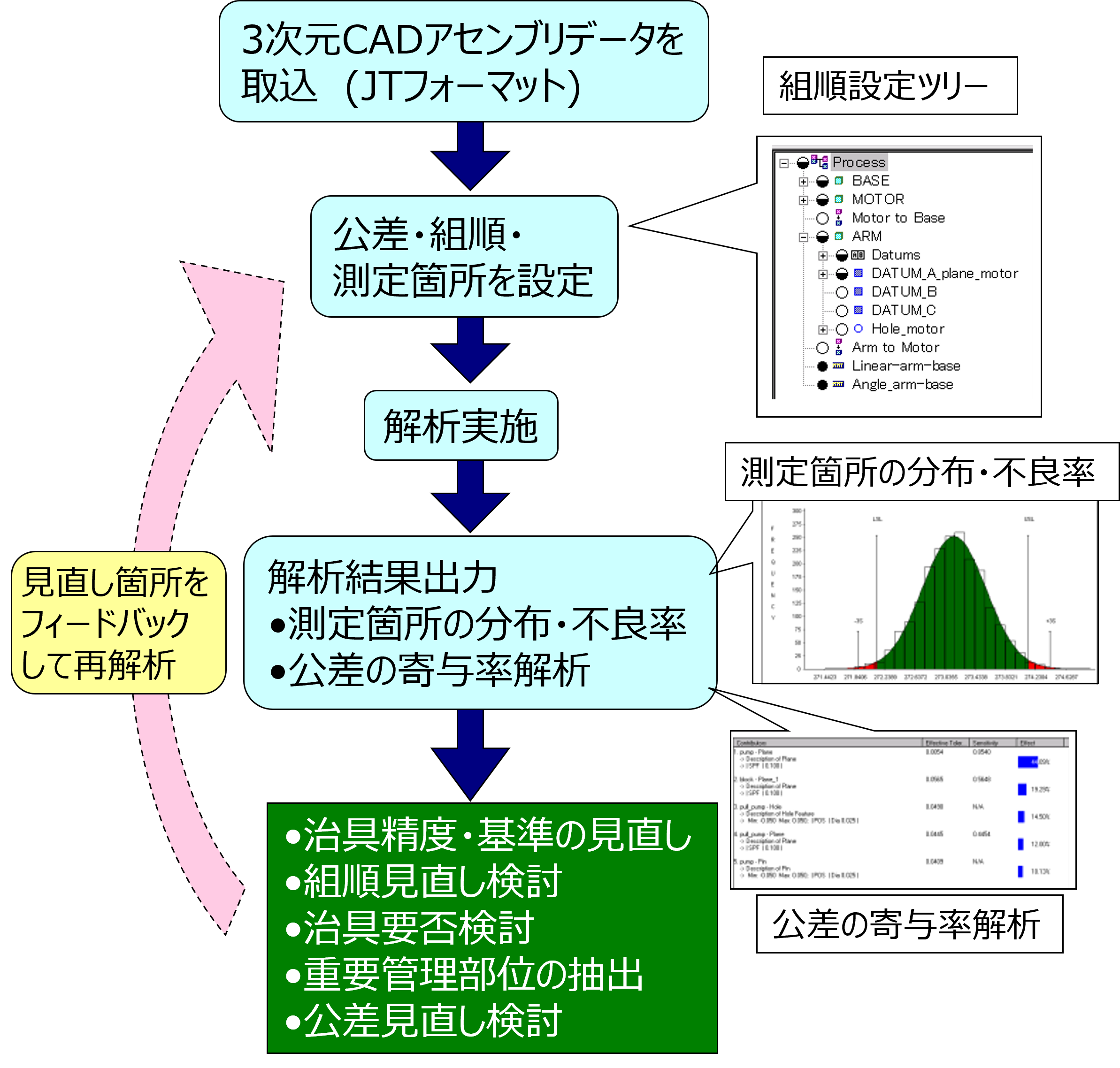

一般的な3次元公差解析ツール実施作業の流れは下記の通りです。

3次元公差解析を利用することにより,これまでの手計算やEXCELでの検討では困難だった、形状公差,姿勢公差を含む公差の影響や,はめあい部の「がた」の考慮が検討も容易に可能となります。

また,幾何演算の技術を必要とする「てこ比(レバー比)」を含む検証もミスなく短時間で検証がなされ,これまでの手計算に依存していた公差設計と比較して設計品質の大幅な向上が期待できます。

弊社では、「Variation Analysis」という3次元公差解析ソフトウェアを多くの日本の製造業に提供し、大きな成果を挙げています。Variation Analysisについて詳しくは、下記の製品情報のページをご覧ください。

Variation Analysis紹介へのリンク

https://mfg.dentsusoken.com/product/smart-factory/global/3d-tolerance-analysis.php

今までの3次元公差解析のソフトウェアは、CADとは別の環境で動作するためCADからデータのエキスポートが必要なもの、もしくはCADから起動はできるが、開発元が異なる別の公差解析ソフトが内部で動いている、というものが多くを占めていました。

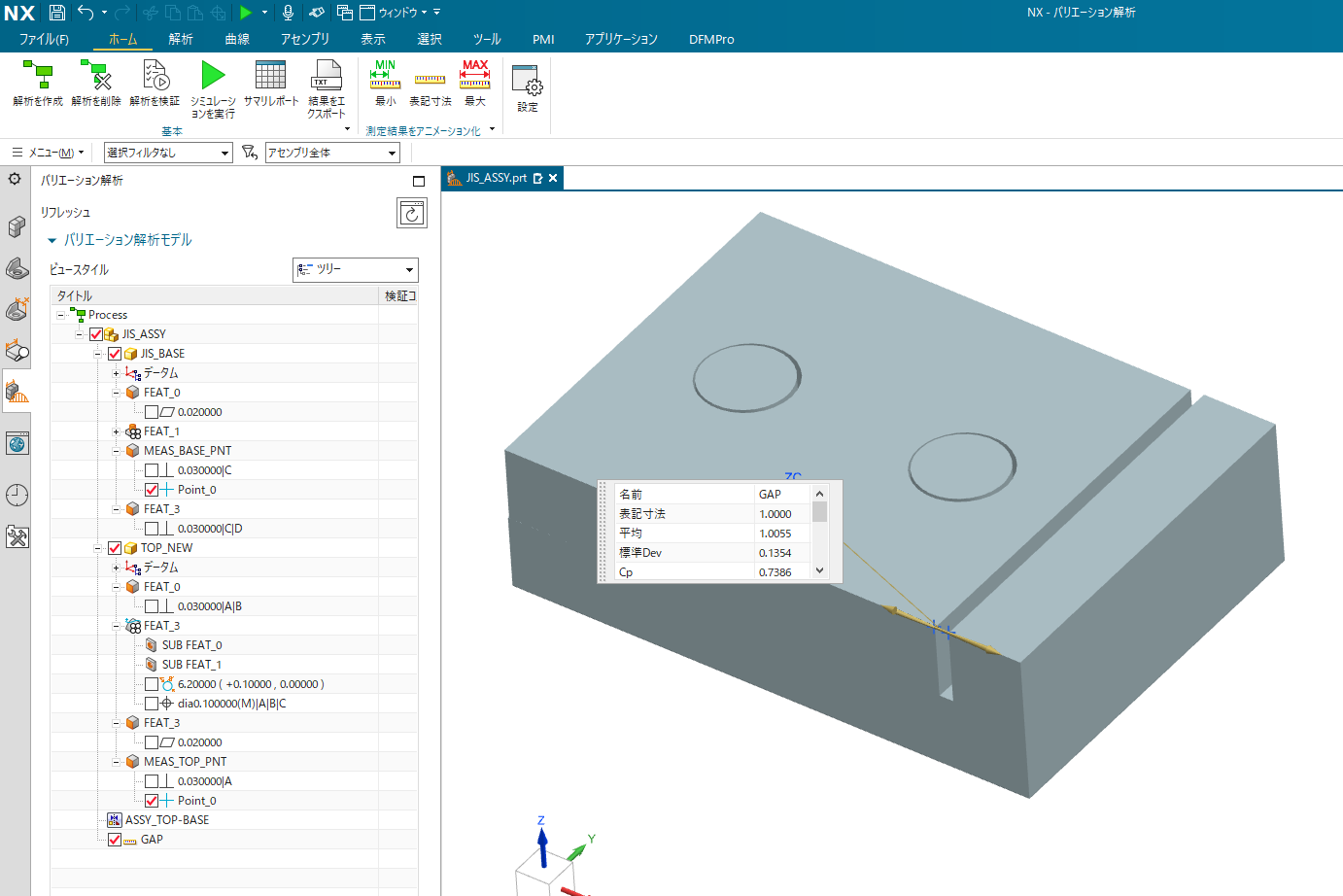

「NX VSA」はそれらとは異なり、NXの開発元であるSiemens社によって開発された「完全にNX内で動作する」公差解析ソフトウェアです。純粋に、NXの機能の一つとして公差解析の機能が追加されているイメージです。

下記の画面のキャプチャにあるように、NXのメニューから公差解析機能を起動すると、CADの画面から切り替わることなく、公差解析のメニューに移行します。

もちろん、公差解析⇔CAD機能の行き来もシームレスに可能です。

完全統合環境なので、NX側で形状変更やPMIの公差が変更された場合も、特別な操作なく、リアルタイムに変更がNX VSAにも反映されます。

では、実際にNX VSAを使用して解析を実行する流れを確認してみましょう。

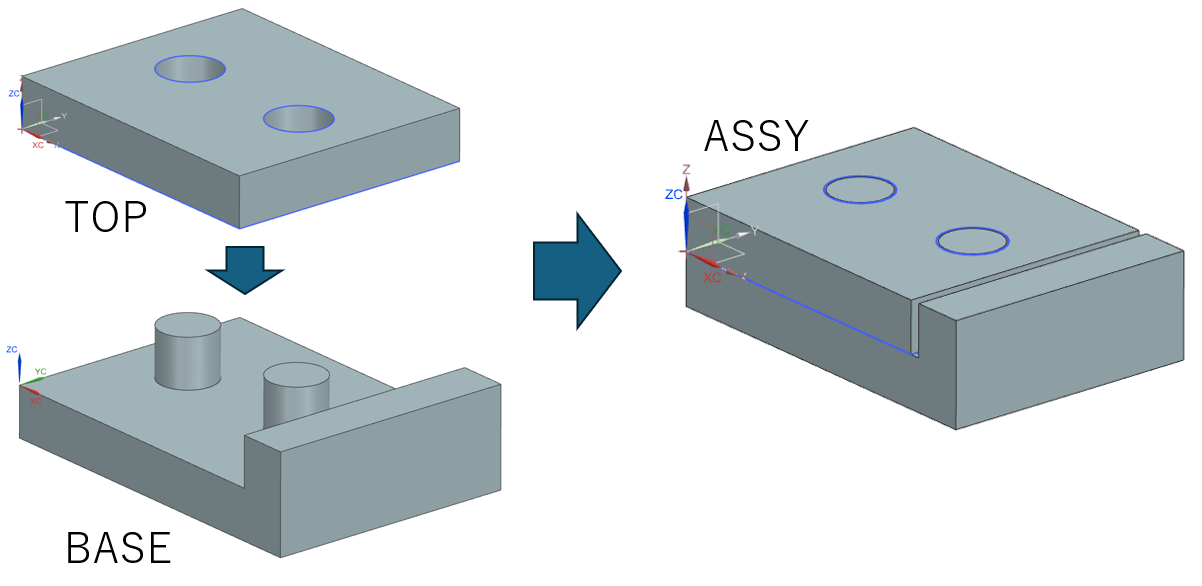

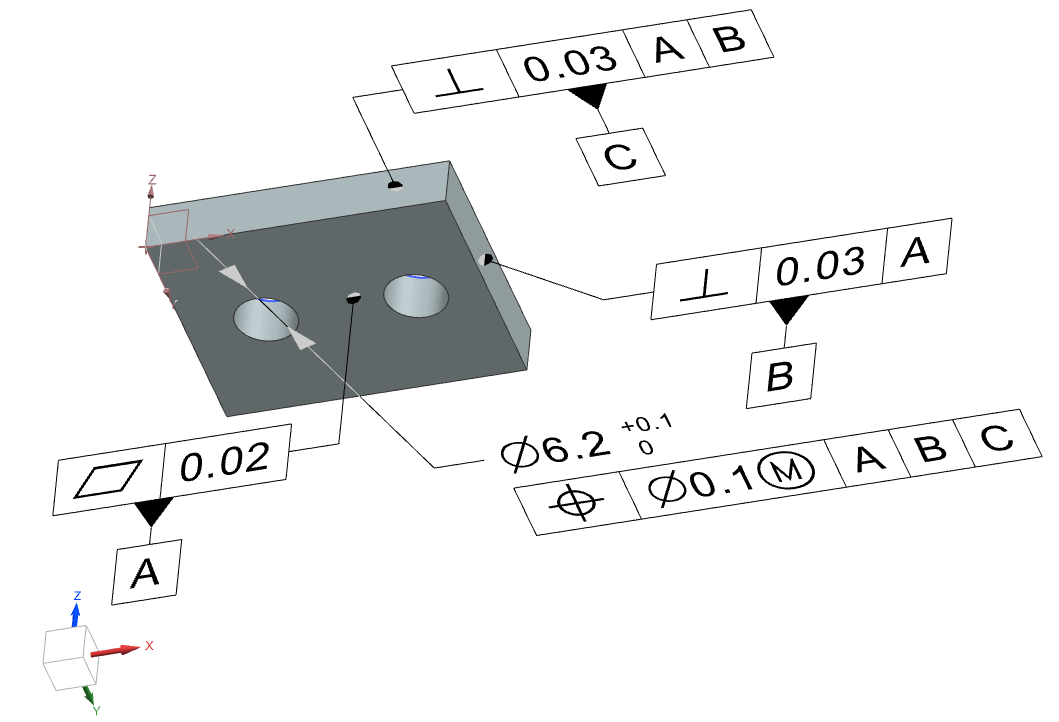

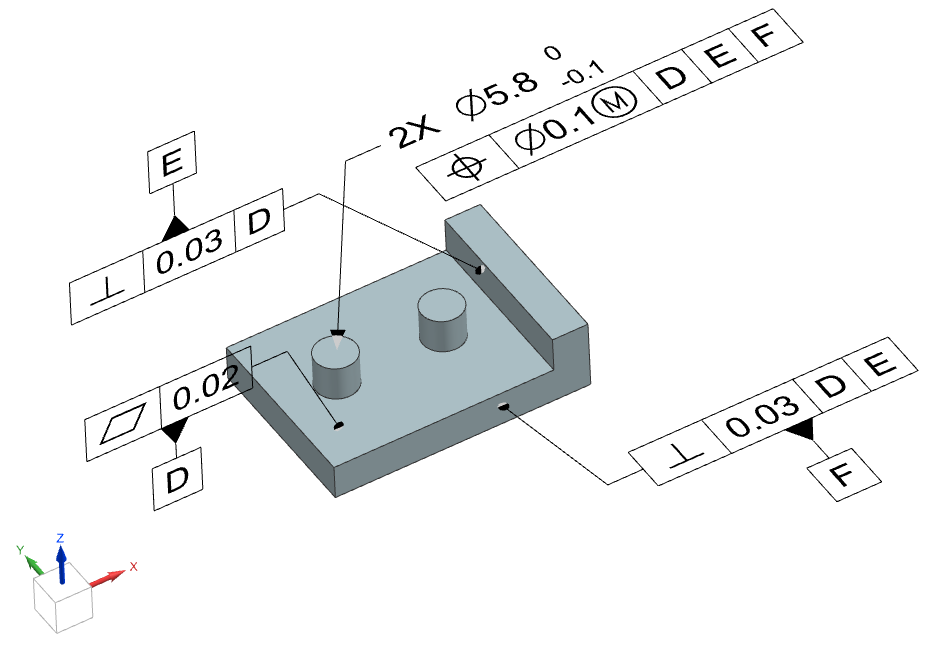

今回は解析モデルとして下記のような2部品を組付けた際のアセンブリの品質を確認するものとします。

NX VSAでの公差解析を行う場合、対象の部品それぞれの「3DAモデル」を作成することが必要です。

NXのPMI機能を使用し3Dモデル上に部品上のサーフェスと関連付けがされている状態で公差が付加されている必要があります。

この際、現在のJISに基づいてサイズ形体(穴軸・タブスロットなどの形体)のサイズ公差以外は幾何公差のPMIにて精度指示がされている必要があります。

設定する各公差の分布方法はユーザー側で任意に設定できます。今回はデフォルトの「±3σの正規分布」で解析を実行しますが、「一様分布」「極値(公差最悪値)」等の分布設定も可能です。

ちなみに、3DAモデル化されていない(形状の3Dモデルしかない)場合、もしくは±の許容差での公差指示が中心で、幾何公差化が不十分な設計モデルで3次元公差解析を行う場合は、「NX VSA」ではなく、先に紹介した「Variation Analysis」の方が柔軟に対応できます。

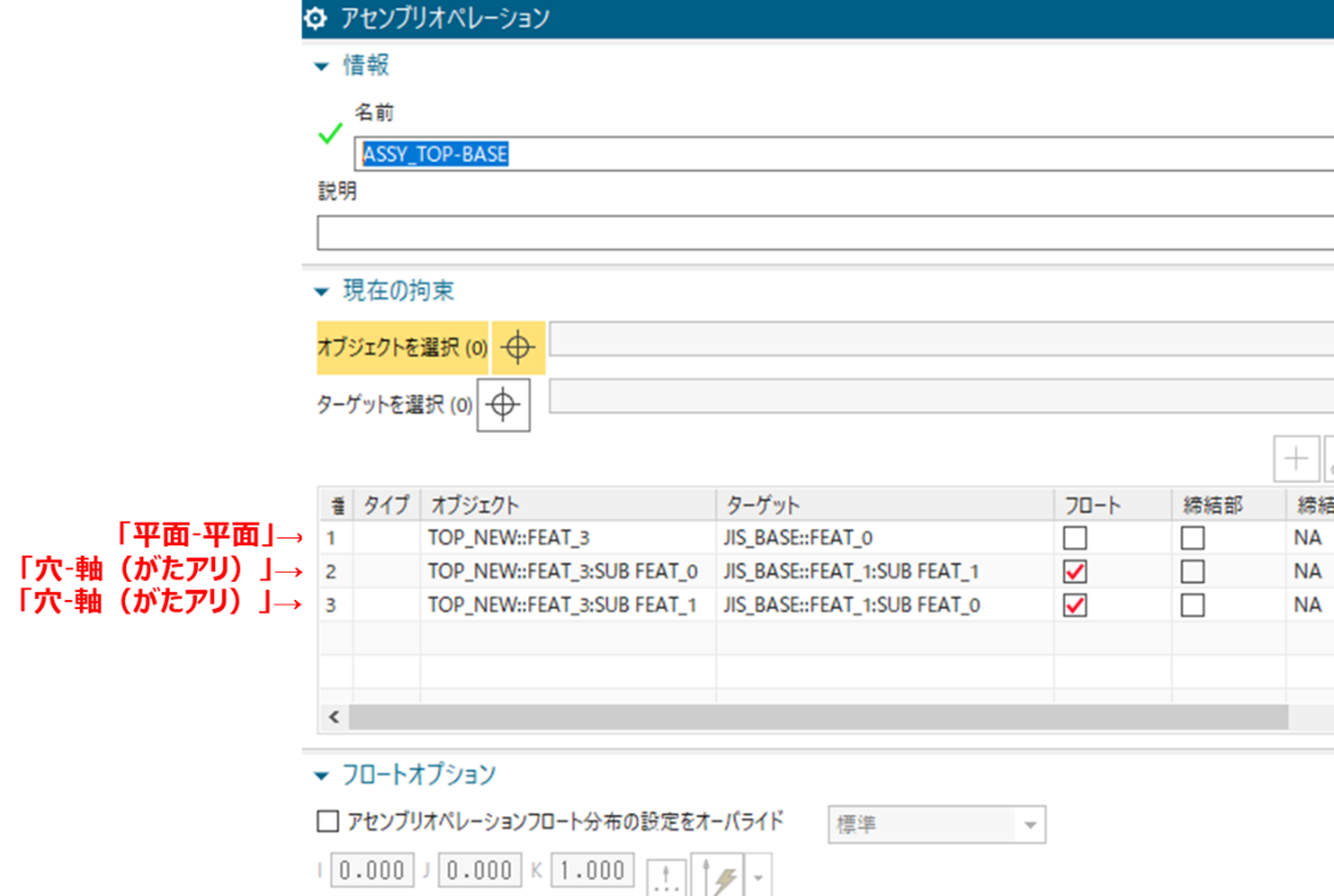

次に、この2部品間の組付けを行う条件設定を行います。

今回の組合せの場合、「平面の拘束」と、「穴軸の拘束×2」になりますので、これを組立の条件に設定します。

特に「穴軸の拘束」では、「がた」の要因を「フロート」という設定を有効にします。これにより、最大実体公差方式(Ⓜ記号)による「がた量」も正確にシミュレーションされます。

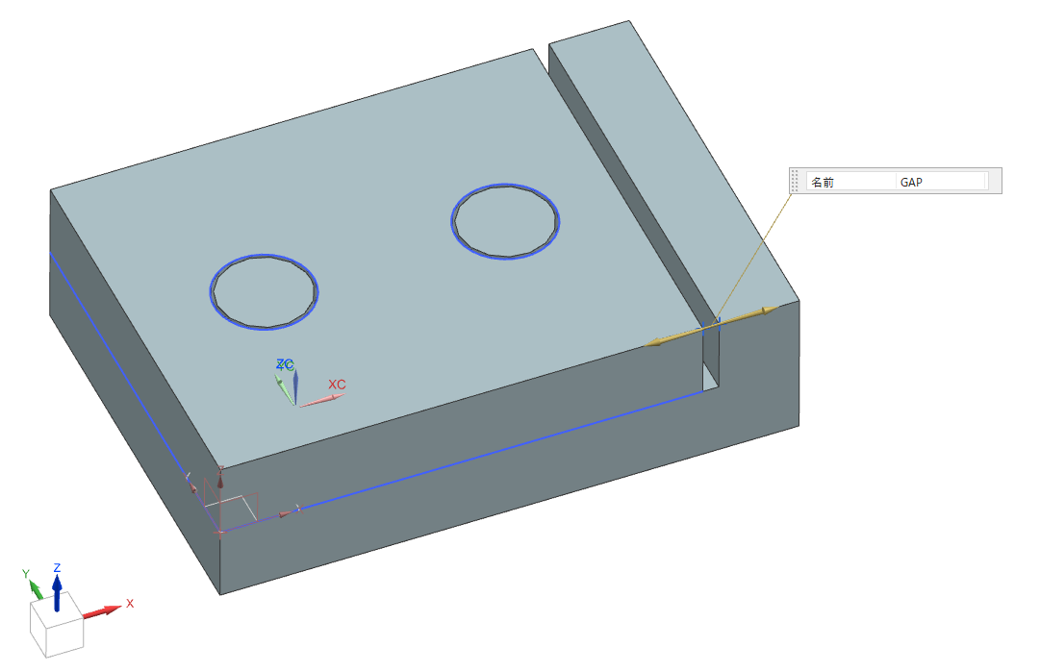

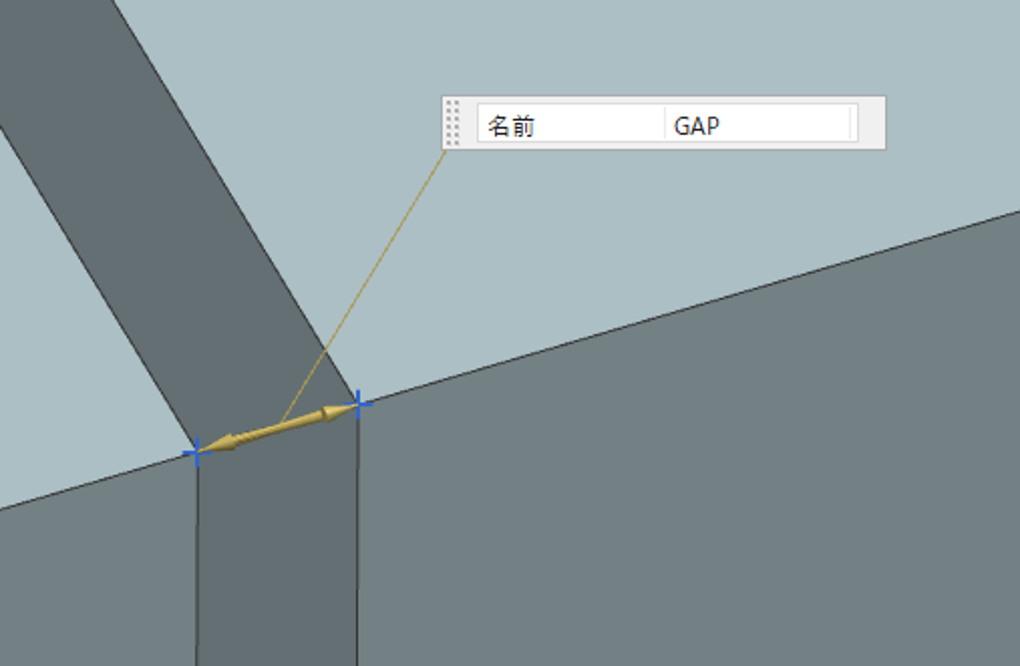

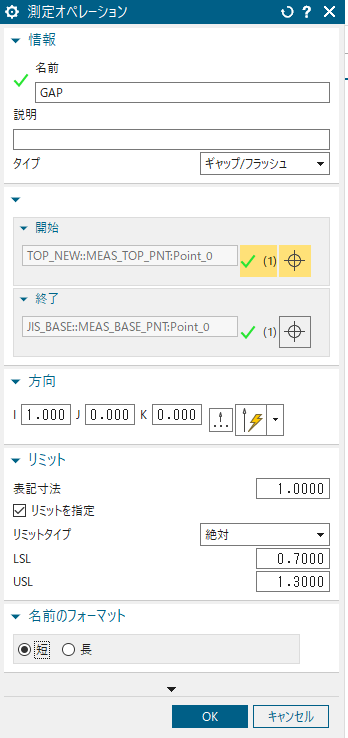

最後の設定項目として、この2部品間において下の図のようにギャップ量を測定項目として設定します。今回の解析モデルではサンプルなので1か所しか測定設定しておりませんが、複数の解析箇所も一度の計算で結果出力ができる点も3次元公差解析のメリットです。

手計算で公差計算している方は、おそらく解析箇所ごとに計算式や計算用のEXCELシートを作成して計算されていたのではないでしょうか。そんな手間も3次元公差解析では必要ありません。

この隙間は設計上1mmの隙間になっていますが、今回の解析では設計仕様値を0.7mm-1.3mmと設定します。この範囲外となるアセンブリ品は「不良品」と判断されることになります。

では、解析を実行してみましょう。解析実行時には、現在の公差設定にて起きうる「ばらつきの様子」をリアルタイムにシミュレーション中に確かめることができます(下記の動画を再生すると解析実行時の画面を確認できます)。

Variation Analysisはモンテカルロ法という解析手法により解析を行います。

公差解析におけるモンテカルロ法とは,製造工程において実際に発生しうる設定公差内のばらつきをコンピュータ上で乱数にて再現し,前節の設定に従って部品の生成と組立を繰り返し行い,測定部位のばらつきを収集する手法です。

解析に要する計算時間は、10-20部品程度のアセンブリでの解析でも30秒程度で終了します。

(今回の解析モデルであれば数秒で終了)

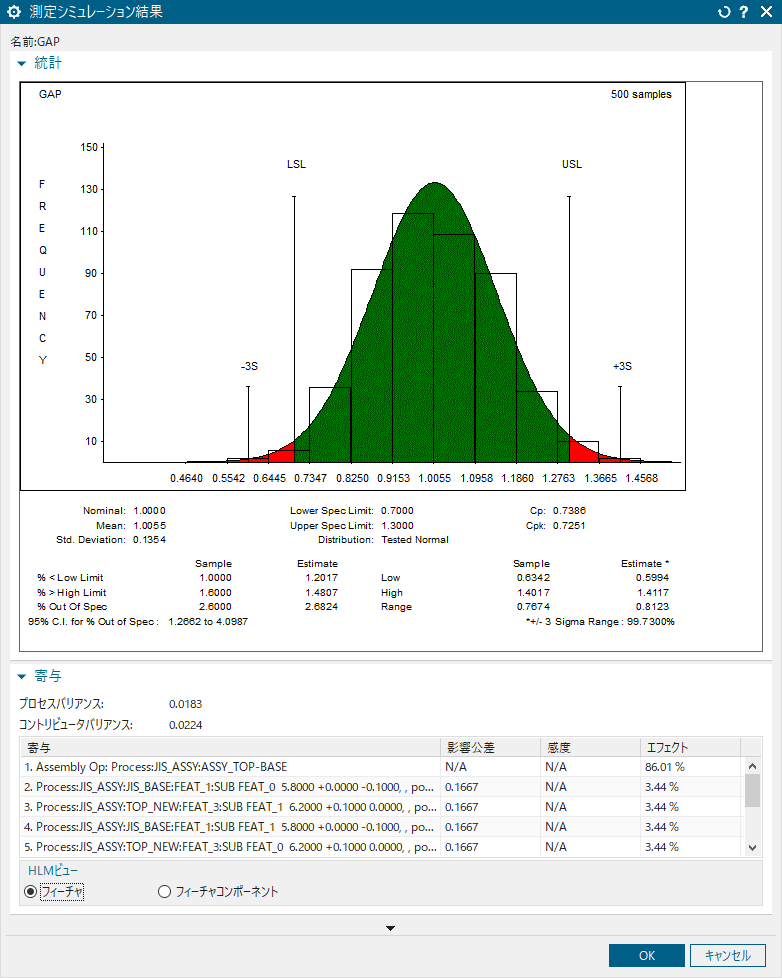

解析が終了すると、解析結果がヒストグラムで表示されるとともに、工程能力指数や不良発生率などの統計値が一覧で表示されます。

さらにばらつきの原因となった寄与率もパーセンテージ順に表示されます。

今回の解析結果では、「アセンブリにおける『がた』」の寄与率が約86%を占めていることが分かりました。

ここから、有効な解決手段として、はめあいの公差のすきま量を減らす、サイズ公差の公差域を狭める、などが考えられます。

設計仕様値を満たせないと判断された場合には、公差値の変更や、組立順・治具の変更等、適正な品質を得るための設計および生産手順の変更を行う対策が必要です。

逆に過剰品質が予想される場合には,公差を緩める等,コストを削減するための設計変更を検討します。

いずれの対応を行うとしても、「その公差を定義すべき根拠」を明確にできるのが3次元公差解析ツールの大きなメリットと言えるかと思います。

さらに、NXに完全統合された環境で公差解析が実行できるので、設計作業の途中でも「この公差でアセンブリは成立するのか?」といった懸念点を素早く確認することができるようになります。

今回の記事では、NXに統合された3次元公差解析「NX VSA」についてご紹介しました。

3次元公差解析についてはツールの選択ももちろん重要ですが、それ以上に、サポートするベンダーの経験・知識も重要です。

弊社では、公差解析一筋25年超のベテランコンサルタント(私のことですが...)に加え、長年自動車業界で「ディメンジョナルエンジニア」として活躍し、現在もJIS製図規格改訂に携わる製図・幾何公差のスペシャリストもコンサルタントとして在籍しています。

3DAモデルや3次元公差解析の活用はちょっと先になりそうでも、「まずは幾何公差を教えて欲しい」「図面が国際規格に則っているか添削して欲しい」「二乗和平方根やワーストケースの計算方法のやり方が分からない」など、公差に関するあらゆる技術的なご質問があればお気軽にお問い合わせください。

御社の状況に合ったご提案をいたします。

公差についてのお困りごとは、ぜひ『電通総研』へご相談ください!

お読みいただきありがとうございました!

(株式会社 電通総研 コンサルタント 川口 裕貴)