本ブログは2021年5月に実施したライブ配信セミナー「試作回数の削減のためのシステムズエンジニアリング/モデルベース開発アプローチ」のダイジェスト版になります。当時の内容を再編成および文章化しておりますので、振り返りやエッセンスの理解・咀嚼にご活用いただけると幸いです。

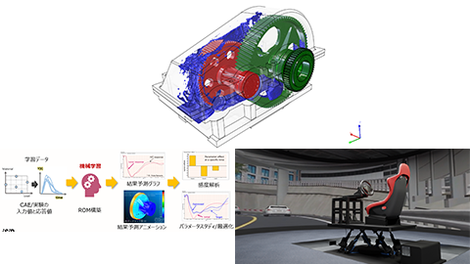

「試作回数の削減」は製品開発プロセスを短縮するキーポイントであり、これまでも多くの解決策が構築・提案されてきました。田口メソッドなどの実験計画法による実験品質の向上に始まり、解析技術の発展に伴う実験の置き換えも広く実施されていますし、近年では、AIによる評価モデルの構築も実用化されつつあります。

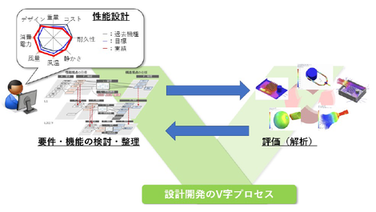

また、製品の複雑化への対応としては、システムズエンジニアリング、あるいはモデルベース開発による課題整理、コミュニケーションの改善も重要な技術です。これらの解決策はどれも有効な回答になり得ますが、どれを選択するべきなのでしょうか。

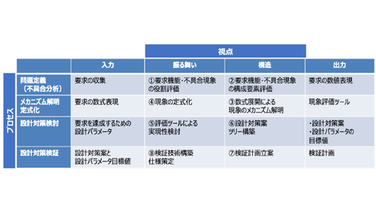

「試作回数の削減」を要求と捉えると、先程あげた様々な解決策は要求実現の「手段」とみなせます。そこで、なぜこのような手段を思いつくに至ったのかを考えた結果、「試作」の意義への問いに行きつきます。

この問いに対する回答もさまざまあるかと思いますが、ここでは「試作」の意義を「設計根拠の信頼性が低い評価項目の検証」と捉え、「重要な技術や不具合対応について、設計根拠の信頼性を向上させる」ことによる試作回数の削減をテーマとして考えていきたいと思います。

モデルベース開発については以下記事で詳しく解説しております。ぜひ併せてご覧ください。

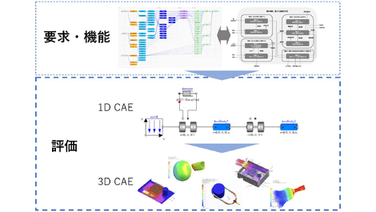

この事例は、精密機器の基板固定方法について「組み立ての容易性」が追加で要求されたケースとなります。このような要求が変化した際に思いつきで対策をとると変更に起因する不具合を見落とすことがありますが、要求-機能展開図を用いて変更点・変化点の検討を行うことで、落下衝撃が加わった際に基板が脱落するリスクに気づくことができます。

一方で解決されない問題が、評価方法の難しさです。「梱包落下時のピン変形、ピンの抜け」について3DCAEによる梱包落下解析は負荷が大きく、精度の良いモデル構築も難しいことから実験で対応していましたが、実験結果にばらつきがあり、設計の信頼性を確保するために試験回数を増やす必要がありました。

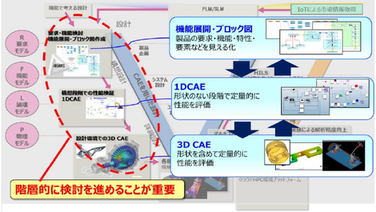

このような問題に当たった時、「細分化して問題を単純にする」という方法をとれますが、細分化する方向に注意が必要です。システムズエンジニアリングの領域では、細分化について「段階的詳細化」と「段階的具体化」の2軸がありますが、「段階的詳細化」は、問題の複雑さを人間がコントロールできる範囲に抑えることが目的で、細分化を重ねても問題解決には至りません。よくある悩みに「段階的詳細化でどこまで細分化すれば良いのかわからない」というものがありますが、これは目的を見失っている状態と言えます。

改めて先程の要求と機能の分析結果をみると、要求を実現するために必要な機能を1/0で評価する論理領域で表現したものになっています。例えば、「ピンの変形」がなく、かつ、「ピンの抜け」がなければ「基板は脱落しない」というものです。それでは、「ピンの変形」について、さらに細かく機能を分割できるかというと難しく、一般的には材料力学の領域で応力の計算を行うかと思います。これは数値で評価する物理の領域です。問題解決には論理の領域と物理の領域の橋渡しをする「段階的具体化」が必要です。

最初のステップとして機能の数式定義による「課題設定」を行います。例えば「ピンの抜けがないこと」という機能の文章表現を、引き抜く力と静摩擦力の比による不等式として定義することで、論理と物理の橋渡しを行ないます。ここでの式の定義は極めて重要で、その後の評価を決定づける要素です。文章の「ピンが抜けないこと」では、ピンが完全に抜け落ちなければ問題ないとも取れますが、数式表現では隙間も生じないことを求めており、受け取り方による評価のばらつきを防いでいます。

次のステップの「展開」では、定義した式を分解し、式の構成要素を再定義します。再定義により現象を書き下していくと、明確に定義できない構成要素が明らかになります。この構成要素が勘と経験で設定されていた部分であり、物理的に説明できるようにすることで設計の品質向上につながるキーポイントになります。

さて、「メカニズム解明」を行なって参りましたが、そもそも今回扱っている課題は「設計パラメータに対する実験結果のばらつき解消」です。そこで、得られたメカニズムを参照してばらつきの発生原因を考えると、二つの仮説に行きつきます。

この事例では、ばらつきが正しくモデル化されていることを検証するために、引き抜き力と静摩擦力の発生頻度分布を評価対象としました。

先程の検討結果から、衝撃加速度について実験環境によるばらつきが疑われているため、現状の評価試験に加速度センサと画像解析を追加し、同じ試験条件でも衝撃加速度にばらつきが生じること、そもそも落下角度が不安定であることを確認しています。

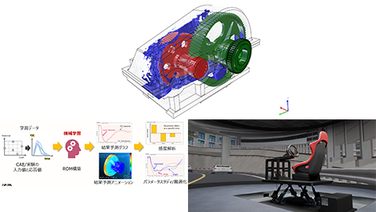

もう一つのポイントは、解析を上手に活用することです。この事例では、実験結果より落下角度と衝撃加速度にばらつきが出ることは分かりましたが、確率分布を予想できるほどの実験結果は揃えることができませんでした。そこで、簡易な機構解析モデルを作成し、倒す力、配置条件の違いによる落下角度への影響と、衝撃加速度、引き抜き力を評価しています。

右図は最終的に実験・解析結果をまとめたフローとなります。落下角度の確率分布とその角度での衝撃加速度、引き抜き力から、引き抜き力の確率分布を算出し、同様に加工公差から予想される静摩擦力の確率分布と重ね合わせることで、仮説の妥当性を確認しました。

さて、元々の目標である「実験結果のばらつきを除いて評価の信頼性を向上させること」は先程までの評価技術の構築により達成できましたが、最後に構築した技術の設計展開についてご紹介します。

設計で使われる技術にするためには、わかりやすさが重要となります。

図は、この事例で構築した設計評価モデルとなります。計算過程の可視化を重視し1DCAEにより構築しています。

今回の事例では「梱包落下時のピン変形、ピンの抜け」の評価について、実験結果にばらつきがあり、多くの試験が必要となっている問題がありました。そこで、試作実験から机上計算に置き換えを可能とし、試作試験の削減を実現するためのステップとして、下記3点をご紹介しています。

本内容が皆様の設計検証業務の一助となり、試作回数の低減、業務効率化に貢献できれば幸いです。

本編の動画はこちらから視聴できます

MBDの考え方や実践方法について、実際のMBDモデルの作製を通して習得

階層や粒度を適切に設定し、要件/要求・機能の評価に使用できる評価モデルの構築を支援

4つのプロセス軸と2つの視点によるメカニズム解明と、モデルベース開発を用いた設計立案と検証計画の構築を支援

要件・機能から評価までをつなぎ、性能設計できるモデルの構築を支援

貴社の製品開発業務を上流段階から見える化することでフロントローディングを実現します

IT技術を活用する評価・検証プロセス・技術のご提案