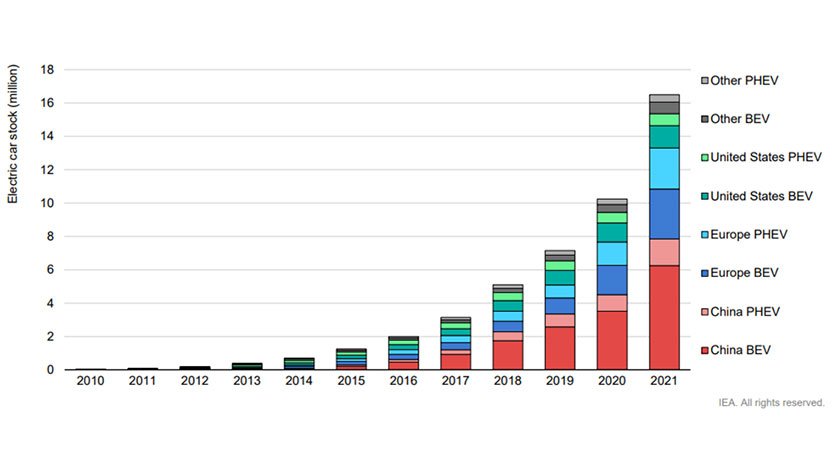

環境規制・温室効果ガス削減目標への対応と、自動車産業育成に向けた国策の面から、欧州や中国をはじめ各国が電動化の取組みを進めています。

安全性・快適性といった自動車としての魅力を損なうことなく、ガソリン車販売禁止の目標年度など、各国の環境方針をクリアすることが求められています。

Global electric car stock, 2010-2021 出典:IEA(国際エネルギー機関)

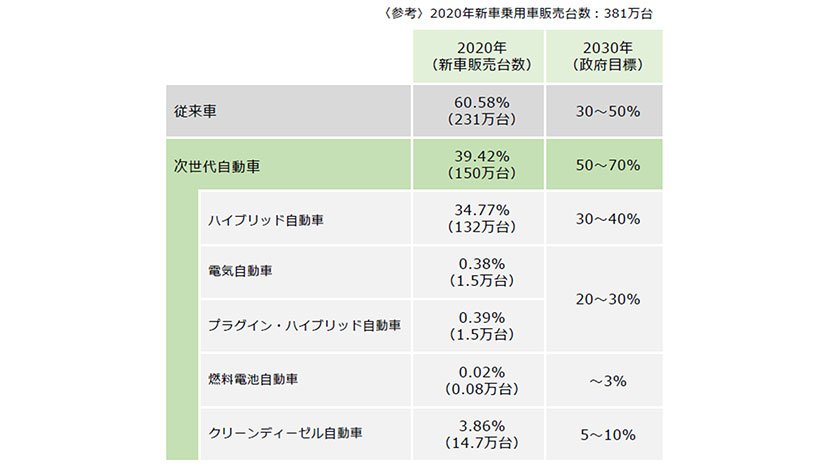

国内の普及目標と現状 出典:JAMA(日本自動車工業会)

電動化といっても様々な構成があり、動力源がバッテリー100%である「電気自動車(BEV)」のほか、ガソリンと電気の両方を使う「ハイブリッド自動車(HEV)」や「プラグイン・ハイブリッド自動車(PHEV)」等があります。

いずれの場合においても、従来のガソリン車と比べて、モーター、インバータ、バッテリーといったコンポーネントを搭載するために新たな設計課題が発生し、その解決が求められます。

モーター、インバーター、バッテリー、充電器などをシステムとして制御し、効率的な電力の供給や回収が求められるのと同時に、安定性や耐久性も考慮する必要があります。

電動化のみならず、自動運転技術やコネクティビティ技術を搭載する車両では、多くの電子機器や通信機器が利用されるので、EMC※に対する十分な対策が必要です。

※EMC:Electromagnetic Compatibilityの略。電磁両立性のこと。

過充電・過放電、温度等による劣化を考慮しつつ、高性能・軽量・長寿命が求められます。

高電圧の電気系統を扱うことから高い安全性が求められ、また、バッテリーの発火や破裂などのリスクを最小化しなければなりません。

走行性能はモーター性能によって大きく左右されるので、そのトルク特性や、制御・駆動系統を含めた最適化が走行性能の向上につながります。

大型バッテリーや複数のモーターの配置など車両構造が大きく変化するため、剛性や重心位置のコントロールも従来のエンジン車同様にはいきません。

これまでエンジン音に隠れていたロードノイズや風切り音が顕在化することも考慮する必要があります。

また、誘起電圧やスイッチングに伴う高周波音が発生しやすいので、その低減、吸音/遮音も電動車両の快適性や信頼性を高めるために必要な課題と言えます。

電動化に伴う新たな設計課題を解決するため、様々なシミュレーションが活用されています。

シミュレーションを使うことで、一般的には以下のメリットがあります。

一方で、以下のようなデメリットもあるため、シミュレーションは適切に使うことが重要です。

今回は、電動化に対するシミュレーションの代表例をいくつかご紹介します。

電動化車両では、バッテリーからモーターへの電力供給を管理するシステムが必要です。最適なエネルギー効率を達成することで、走行距離、バッテリー寿命を延ばすだけでなく、車両の駆動性や快適性の向上にも繋がります。

車両全体のエネルギーの流れを評価するため、関連する全てのコンポーネントをモデル化し、相互作用を考慮できるシステムシミュレーション(1DCAE)を構築します。

電力系のコンポーネントとしては、バッテリー、インバータ、モーター等を搭載し、それらを制御するコントローラーモデルをつなぎます。運動系としてギア、シャフト、ステアリング、タイヤ、車体等のマルチボディダイナミクスに加え、道路状態、路面との摩擦、空気抵抗等をモデル化し、実際の走行状況を模擬したシミュレーションを実施します。

開発した車両、制御アルゴリズムに対して、車両の走行性、エネルギー効率、電費性能を確認し、最適な電力マネージメントを実現することが可能になります。

電気自動車では、バッテリー、インバータ、モーター、基板等で発生する熱を適切に冷却しなければ、部品が高温になり性能が低下します。このため各部品の発熱、熱伝達を評価するだけでなく、車両全体で部品相互の影響を考慮し、熱の流れを最適化することが求められます。

各部品の熱は、流体も含めた熱流体シミュレーションで評価を行います。

基板で発生する熱は、回路情報から熱源を定義し、筐体や周囲環境も含めた3次元のモデル化を行うことで、熱の流れを可視化することができます。

各部品ごとの熱モデルを1DCAEモデルにすることで、車両全体での熱マネージメントモデルを構築し、最適設計を行います。

モーターやインバータなどの電子部品が動作する際に周囲に電磁ノイズが放射され、周辺機器や車両の電子制御システムなどに影響を与える可能性があるため、適切な対策が必要とされています。

以下のシミュレーションを段階的に行うことで、電磁ノイズ対策の事前検討、最適設計を行うことが可能になります。

一般的な自動車のエンジン音とは異なり、電気自動車の場合はモーターやインバータから比較的高い周波数の音が発生します。

これらの騒音に対して、モーター振動を低減するための設計改良や発生した音を遮断、吸収する構造の対策がとられますが、シミュレーション技術を活用することで設計段階で効果的な検討が可能です。

モーター騒音に対しては、電磁場解析、振動解析、音響解析を組み合わせることで、評価が可能になります。

モーターの構造やモーターを固定するマウントの変更に対する効果をシミュレーションで評価することで最適な設計を実現します。

電気自動車はガソリン車と違い基本的にトランスミッションがなく、モーターに減速機が直結しています。

この減速機のギアが回転する際に異音が発生しますが、回転数が比較的高いため、周波数も高くなる傾向にあります。

また、小型化・軽量化とNV性能が両立する設計が求められます。

ギアノイズを解析で評価する場合は、振動解析と音響解析を組み合わせます。

ギアかみ合いにより発生する力を低減するように構造変更を行うことで、ギアノイズを効果的に抑えられます。

今回は車両の電動化におけるシミュレーション技術の例を紹介しました。

ISIDでは、熱流体解析、電磁界解析、振動解析、音響解析、制御、システムシミュレーションなど幅広い分野の解析技術で車両に限らず電動化をご支援しています。

ご興味を持たれましたら、ぜひご相談ください。