商品開発業務において計画通りに業務を進められないという話を耳にすることがあります。商品の市場投入が遅れたり、納期を守るために人員や費用を投入したり、さらには最小限の確認と検証で開発を前に進めたりと苦労されている企業も多いのではないでしょうか。

現状の問題を解決するカギは、「開発業務の見える化」により改善のポイントを明確化し、適切な改善策を打つことにあります。

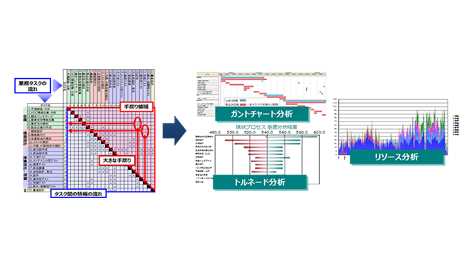

製品開発業務は相互依存的な業務タスクが多く、試行錯誤しながら計画し、プロジェクトを進めていく必要があります。一般的な方法として「ガントチャート」や「PERT図」などがありますが、これらの記述方法はタスクが時間軸に沿って流れることを前提としていますので、繰り返しを含む業務プロセスを正確に表現することができないといった問題が生じます。DSMではこのような繰り返し業務を表現しつつ、プロジェクト計画を作成することができます。

「情報の流れ(=依存の箇所)」と「タスクの繰り返し(=マトリックス上における依存の位置)」に着目して、プロジェクトのプロセスを分析し、最適化するためのツールです。重要な繰り返しを計画的に行い、回避すべき繰り返し(やり直し)を未然に防ぐプランニングが可能となります。

DSMを用いて、立案した開発業務計画に対する手戻りを考慮した開発日程、工数の想定結果を把握することにより、計画に対するリスクを顕在化することができます。

商品開発業務を計画通りに遂行するために商品開発業務においてデザインレビューや検討会などのゲートを設けている場合が大半ですが、それでも計画と実績に乖離が生じてしまいます。例えば、レビューアが当たり前と思っていることが担当者は認識しておらず後工程で問題が発覚したり、前機種同様の方式なので大丈夫と考えていたが今回の機種では成立しなかったりするケースが見受けられます。

そこで、商品開発業務を計画通りに遂行するために押さえるべきカギは、「ゲートを跨いだ手戻りを防止する」こととなります。上述のDSMを用いることでゲートを跨いだ手戻りの発生ポイントが示されるので、そのポイントに着目した業務改善を行うことが必要となります。なお、業務改善を進めるにあたり手戻りが生じる要因は複数ありますが、ここでは性能/機能の未達、品質不良に着目し、性能/機能の未達、品質不良以外の要因については、別の機会に改めてご紹介します。

性能/機能の未達、品質不良による主な手戻りの要因として事前検証が不十分と言われていますが、手戻りを削減するためのポイントは2つあります。

それぞれのポイントについてもう少し詳しく説明します。

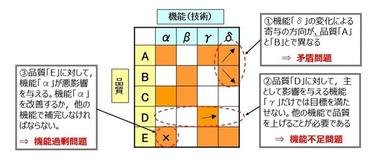

暗黙知を無くし商品開発に関わるメンバーが正しく認識するための方法としてQFD(品質機能展開)の活用が挙げられます。QFDの主な目的として次が挙げられます。

ここでは、製品の要求/仕様の明確化、明文化により設計観点での抜け漏れを防止し、設計目標の社内合意形成を目的としますので、品質機能展開の一部である「品質表」に着目します。

「要求品質」(顧客の真の要求を言語で表現したもの)から「品質特性」(要求品質の達成度を評価可能とする代用特性)の導出に使われる二元表を品質表と呼び、基本的な作成手順は次の通りです。

品質表の作成は、要求品質から品質特性を段階的に抽出・整理することで暗黙知を無くし、商品開発に関わるメンバーが製品の要求/仕様を正しく認識できるようになります。

試作品による実機検証では性能/機能を評価する際にはOK/NGの結果だけでなく、その結果に至った理由を明らかにしておくことが重要です。その際には物理現象の原理原則に基づくメカニズム解明が必要となり、メカニズムが明らかになっていれば試作前のCAE(デジタル検証)により性能/機能の実現方法についてレビューを行うことが可能となります。性能/機能の実現方法を試作前に確認するアプローチは次の通りです。

CAEの活用は単なる実機試験の置き換えではなく、性能/機能の実現方法を関係者間で正しくレビューするために必要な手段となります。

ここまでお読みいただいた方はお気づきの事かと思いますが、製品の要求/仕様の明確化、明文化し性能/機能の実現方法を事前に確認するアプローチはMBSEの手法そのものです。

商品開発業務において計画通りに業務を進められないという問題を解決するカギは、「開発業務の見える化」により改善のポイントを明確化し、適切な改善策を打つことにあります。モデルベースの考え方によりアプローチを効率化することで商品開発業務を計画通りに遂行できるようになり、開発リードタイムの短縮や開発工数削減につながる改革を推進できるようになります。