ISIDはITに関連する業務を主に行っていますが、そんな中、弊社には製造業から転職してくる人々も少なからずいます。様々な分野からこころざしを持って新しい職場にやってきます。様々な職種の人間が出会って、新しい仕組みを考えていってしまう良い習慣があります。また、類似の職種から転職してくる人も多く、もともとの職をより強化していこうと、知見を共有しあい、前職で問題と思っていたことを解決して世の中に役立てようとしてしまいます。ちょくちょくやりがいを感じてしまう瞬間です。その仕組みは、やはりITの会社故、ITにまで落とし込みされ、普遍性の高い内容で世の中に展開されていきます。私と数人の仲間で様々なお客様とともに積み上げてきた成形品質向上の仕組みを数回に分けて紹介させていただきます。

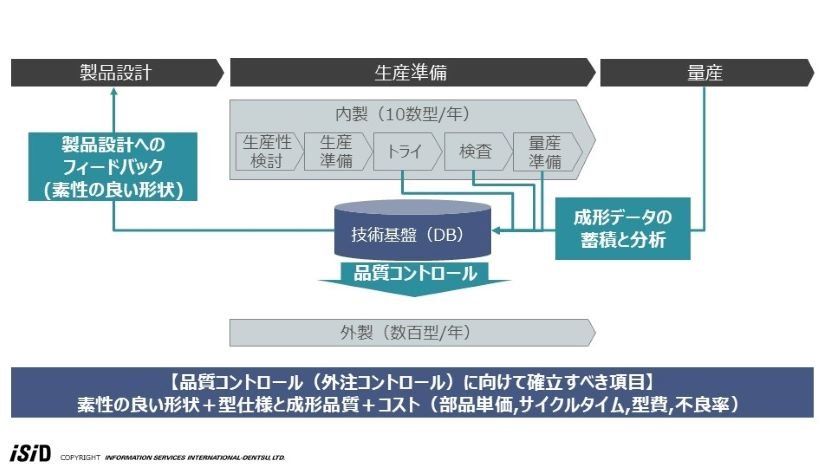

数年前(といっても相当前からになります)より顧客へ訪問させていただき、どういう姿をめざしますか?という問いに共通性が見られます。その共通性は下記の図1の状態です。

図1:成形品質向上に向けたありたい姿(蓄積・分析・フィードバック)

部品の内製点数が年々少なくなってきて、外部に委託する比率が増加しています。『少なくなった内製加工品の立ち上げ情報を収集・蓄積し分析して品質コントロールする技術へフィードバックしていく。』この姿を作りたいとのご意見をうかがいます。この状態になるためにご支援を進めてきて、共通性のある仕組みとしてまとめてきています。

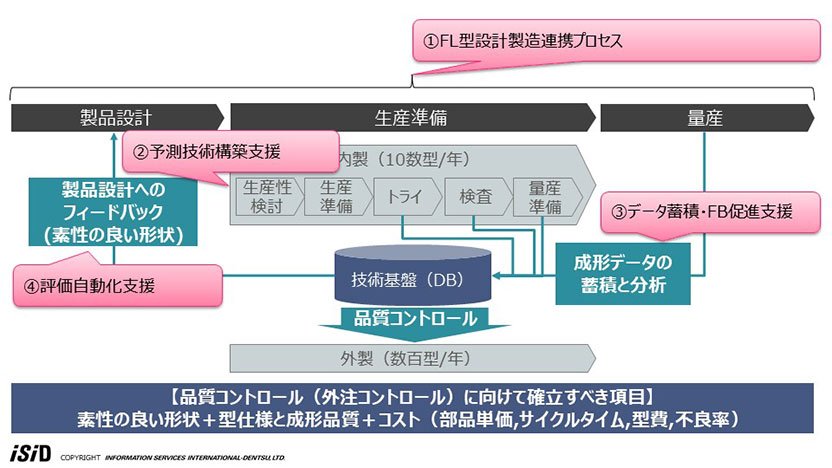

図2:成形品質向上に向けたありたい姿を支える仕組み

図2に示した4つの赤い吹き出しがありたい姿へと進めていくうえで共通性の高い仕組みであろうと考え、今回のBLOG記事では取り上げました。

4つの仕組みについて、紹介します。

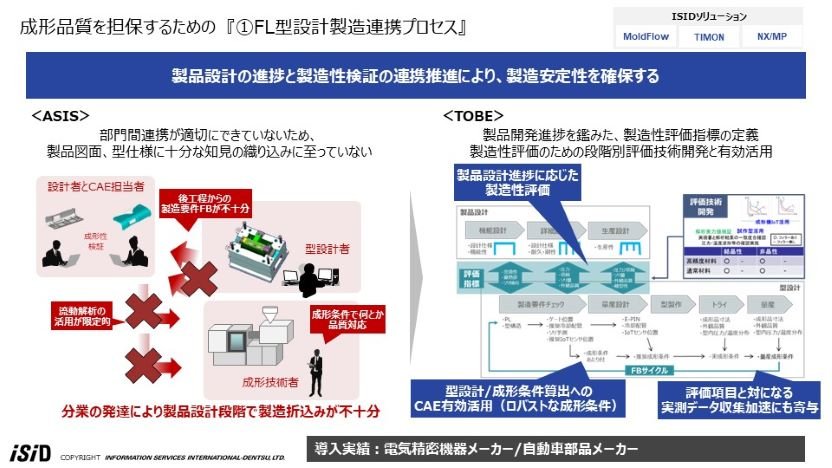

部品の製造品質を確保しようと思うと、製品図面ができてしまってから対応しようと思っても手遅れになってしまうことが多々あります。苦い経験をしてきたこともある方も多いと思います。製品設計者と生産技術者、近年では製造工程のCAE担当者とも適切なタイミングで製造性知見や評価結果を製品図に折り込みが行える、適切なフロントローディングプロセスを定義していく必要です。製品機能設計の段階的な進捗を考慮して、各タイミングで製造として評価できる品質項目にめどをつけていきます。平行して生産準備の前倒しがどこまでできるか、立ち上げ時の取得情報を収集しフィードバックする業務も据付けしていくことも併せて定義します。

図3:①FL(フロントローディング)型設計製造連携プロセス

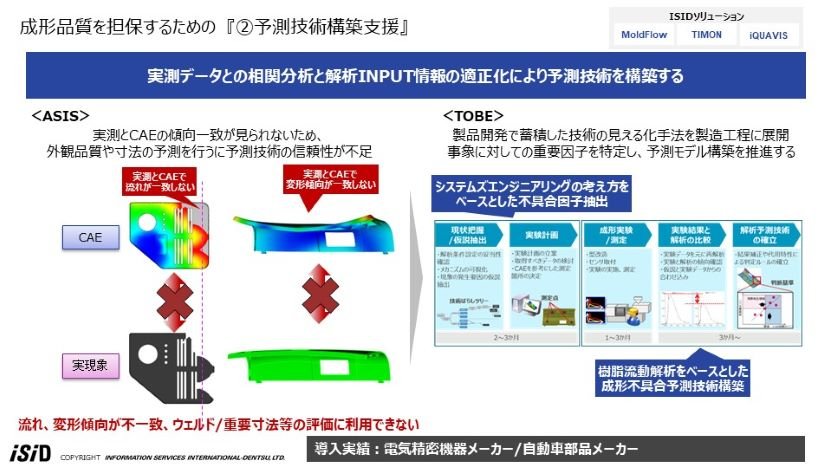

適正に評価を行うための予測技術の構築を必要とするケースがあります。実測に対して、予測技術との差異が大きく、仮想評価の信頼性が得られにくいです。このようなケースにぶつかり、悩みを抱えているケースを多々目にしております。製造工程CAEと実測データの相関分析を進めるにあたって、MBSE(システムズエンジニアリング)の考え方を活用して事象の重要因子を適切に選定していく支援を行わせていただいています。

図4:②予測技術構築支援

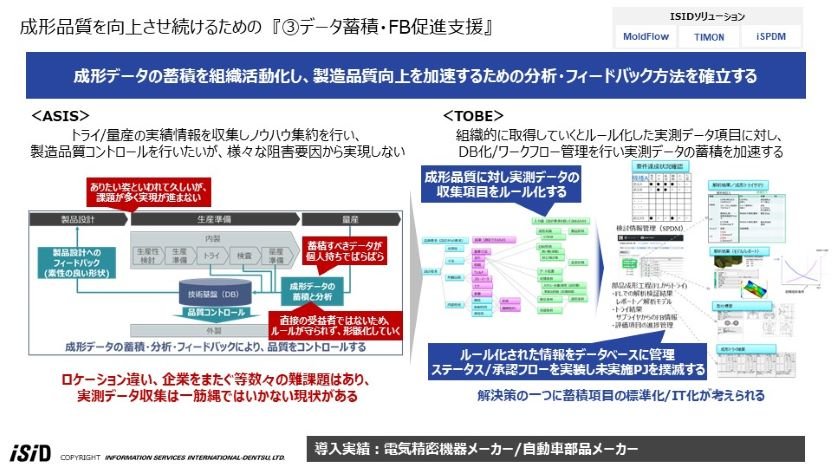

トライデータや解析結果を個人持ちのように記録しても、使えるデータが蓄積されていくわけではありません。のちのちの分析/FB(フィードバック)を考慮して溜めていく観点を組織としてそろえていくことをおすすめしています。

製品設計からの要求は、『寸法、外観、重量』などがあげられます。

部品技術としては、成形加工としての結果系の評価項目とその要因となる因子を記録していくことが蓄積データをフィードバックして活用することにつながります。

図5:③データ蓄積・FB(フィードバック)促進支援

弊社では、iSPDMという仕組みを活用してトライデータや仮想検証のデータを部品等の括りで管理する仕組みをご提供させていただいています。

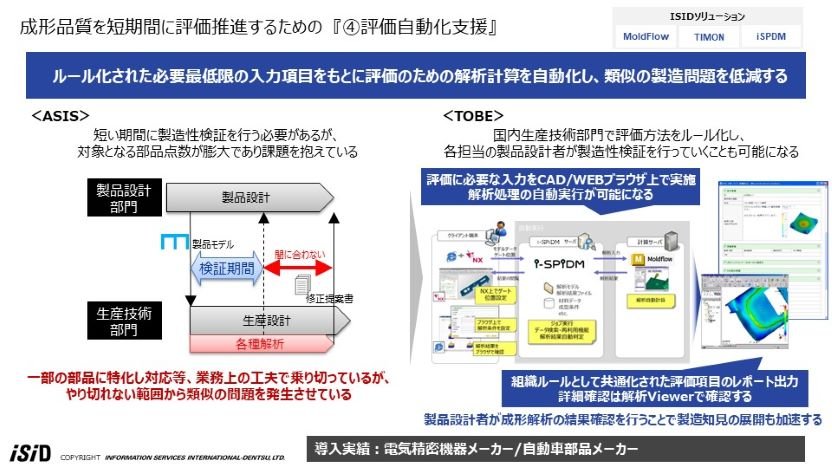

開発段階での製造性確認に許される期間は短いのが実情です。短期間に開発中の製品の部品すべてに対して製造性評価を行うとした場合、効率化策が必要となります。そのひとつに自動化があります。評価項目の標準化と自動化対応に向けた仮想評価モデル構築、仮想評価を自動実行する仕組み構築の支援を行わせていただいています。

図6:④評価自動化支援

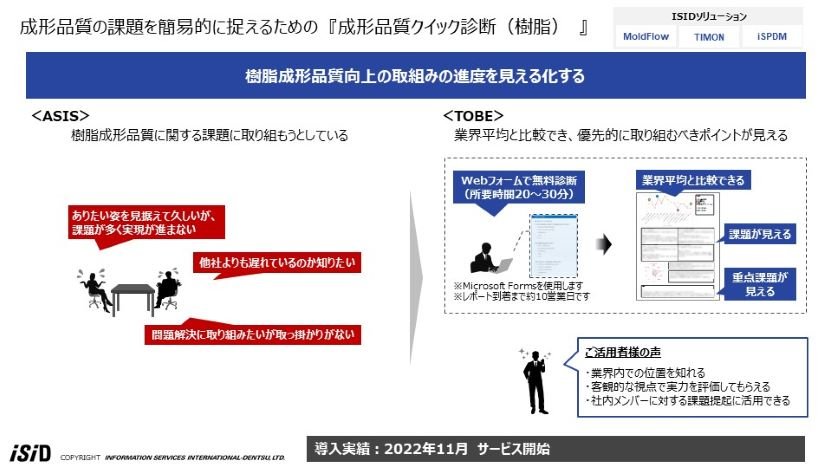

これまでに紹介してきた成形品質向上に向けたありたい姿に対して、自社の仕組み構築がどの程度進んでいるかを評価する仕組みとして、成形品質クイック診断を提供させていただいています。

本仕組みは、Webフォームの質問に対して、自社の現状値を入力いただき、ISIDの成形品質向上の仕組みにかかわっているメンバーがレポートにまとめ回答をさせていただいております。

図7:成形品質クイック診断

本仕組みは無償にて提供させていただいております。下記リンクよりアクセスください。

成形品質向上の仕組み紹介1回目ということで仕組みの全体概要を紹介させていただきました。今後、紹介した仕組みや関連する要素の個別紹介を進めていきたいと考えております。