DX(デジタルトランスフォーメーション)とは、データとデジタル技術を活用して、製品やサービス、ビジネスモデルを変革することです。金型設計製造におけるDXについて、皆様はどうお考えでしょうか?

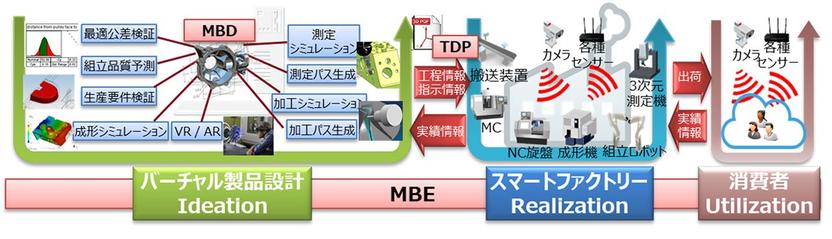

弊社では毎年「金型・加工ユーザカンファレンス」というセミナーを開催しています。読者の皆様の中にも参加されたことがある方がいると思います。5年前に開催した際のISIDセッション「ISIDが考える未来予想図」の中で、近未来の金型設計製造業務のイメージ動画を紹介しました。その動画の中で、製品3Dモデルをサーバにアップロードすると、システムが自動で成形性をチェックし、金型構造を決定する、また、加工3Dモデルを同様にアップロードすると、自動で加工パスを作成する、などのように金型設計製造におけるDX実現の様子をお見せしました。

あれから5年経った今、切削加工の分野では、そのようなクラウドエンジニアリングサービスを提供している企業様が実際に出てきました。ユーザが製品3Dモデルをアップロードすると、過去の膨大な加工情報を学習したAIが、工程設計や加工パスなどを自動作成してくれるというサービスです。このように、各業界の未来をイメージし、それを目指して変革していくことは、昨今のビジネス環境の激しい変化に対応していく上で重要なことであり、これがDXの活動です。

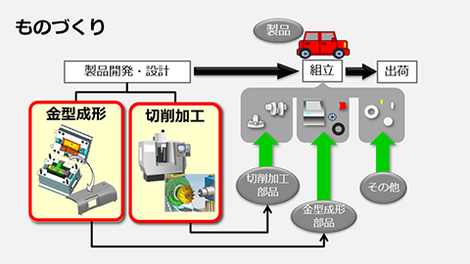

金型設計製造の未来も同様の流れになると想像している読者の方々も多いのではないかと思います。セットメーカが3Dモデルをクラウド上の公開されたプラットフォームに配置すると、各金型・加工メーカーはその3Dモデルを参照して、密度の高いコミュニケーションを取りながら、効率的に金型設計や加工を行う、というイメージです。

前述のような業務形態に到達するには、まず紙図面中心の業務から脱却し、3Dモデル(=デジタル)媒体で業務を回していくことが必須です。また、3Dモデルは単に形状把握や形状作成するためだけの利用に留めず、色やPMI(3D寸法・幾何公差・注記)などを使って設計意図をデジタルデータとして盛り込み、後工程で有効活用できるようにしておくことが重要です。このコンセプトはModel Based Enterprise(MBE)と呼ばれ、米国を始めとし、昨今非常に注目されています。

後工程で3Dモデルを有効活用するとは、具体的にどういうことでしょうか。今回は 部品要件チェック、金型設計、部品加工(CAM作業)、部品測定の一部の業務に絞って具体的事例を紹介します。上記の未来イメージに沿って、まず、3Dモデルがセットメーカもしくは設計部門から届いた後の業務フローをイメージしてください。

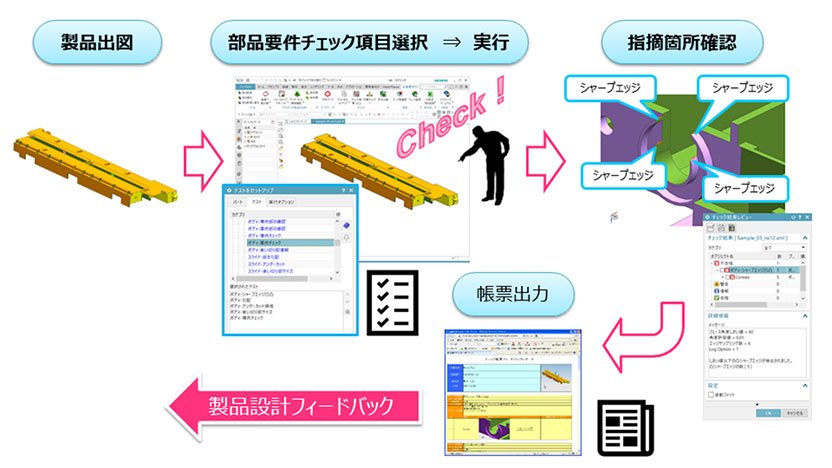

金型の検討に先立ち、まず、部品要件のチェックを行います。

最近、ITを活用して部品要件チェックの効率化や省人化を狙い、最終的には自動化を目標として実務適用に取り組まれている企業が増えています。これが実現できれば、チェックを誰が、いつやっても、抜け漏れなく、同じレベルのチェックが確実に行われ、手操作によるチェック工数を大幅に削減することが可能となります。

次に、金型設計の工程に入ります。ここでは、金型設計業務のほんの一部ですが、エジェクタピンのようにタイプや寸法違いの部品を数多く配置しなければいけないケースの効率化を紹介します。一つ一つの部品に対し、カタログを確認しながら、何度も部品選定と配置を繰り返す操作は非効率です。このような部品は専用機能により、部品の選定と配置を自動化することで、効率化している事例があります。エジェクタピンは幾つかの工程に分解して設計を進めます。

構想設計段階では製品モデルを参照し、「思考・検討」しながらエジェクタの径と位置のみをレイアウトします。

詳細設計に入り、構想設計でレイアウトされた円筒ソリッドの径と高さに合致する市販部品をライブラリから検索し、部品選定、部品配置も自動で行います。

この機能によりエジェクタピン設計を大幅に効率化できます。

続いて、部品加工(CAM作業)の工程に入ります。ここでは、形状部位の情報を利用することでテンプレートを自動割り付けし、ツールパス生成を自動化している事例をご紹介します。

自動化のためには、以下2点を事前に準備しておく必要があります。

上記準備が完了している状態でコマンドを起動すると、加工対象の複数領域を自動認識します。 加工領域として認識された形状部位から情報を読み取り、表形式のシートで紐づけられているテンプレートを特定し、自動割り付けします。この自動割り付けにより、CAMオペレータのミスを低減させつつ、ツールパス生成を自動化できます。

次に、部品測定の工程に入ります。3Dモデル正の運用が浸透していけば、3DモデルにPMI(3D寸法・幾何公差・注記)が定義されていきます。3Dモデルに公差情報が付与されていれば、公差設定も含めた測定プログラムを自動作成することができます。

今回紹介した事例のように、3Dモデルを後工程で有効活用することによって、各工程における作業は効率化され、コミュニケーションのフロントローディングや属人性の排除を実現することができます。そのためには、まず、各工程で利用される3Dモデルに付加されるべき情報を整理し、あるべき3Dモデルの姿を検討することから始めるのが最初のステップです。

私たちは金型設計製造を行われている製造業の皆様に、30年以上に渡りCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。金型づくりを3Dにより大きく変革させ、金型設計製造のDXを進めたいと考えている方々は、ぜひお気軽にお声がけください。詳細をご説明させていただきます。