Model Based Developmentの略称で、コンピューターによるシミュレーションを積極的に取り入れた製品開発の手法です。従来、実物の試作品などで行われていた動作や性能の検証を、コンピューター上でモデル化してシミュレーションを行うことにより、実機検証の回数削減が可能になり、製品開発における期間短縮,コスト削減,品質向上を図ることができます。特に、自動車分野や航空宇宙分野を中心に導入が広がっていますが、近年、電機・重工・精密等の各種製造業においても導入が進みつつあります。

※「モデルベース開発(MBD)のモデル構築や活用ノウハウ」について、以下記事で詳しく解説しています。

製造業における開発の効率化を主目的として、各社で導入されているモデルベース開発(MBD)ですが、ツールの導入や組織体制の整備を実施したものの、思うように推進できないというお客様からのご相談をいただくことが多いのが現状です。

では、MBD導入推進の難しさはどのようなところにあるのでしょうか。

我々は、大きく分けて、次の3つのポイントがあると考えています。

その中で今回は、3つ目のポイントである、MBD、中でも1D-CAE領域におけるメカと制御の連携の難しさを解決するための考え方を、エアコンの設計を題材として、紹介します。

まず、はじめに、MBDは次のような進め方で実践することを念頭に置く必要があります。

特に、既存の製品の形状に囚われることなく、製品に求められる機能を考え、その機能をモデル化する、という考え方が重要となります。

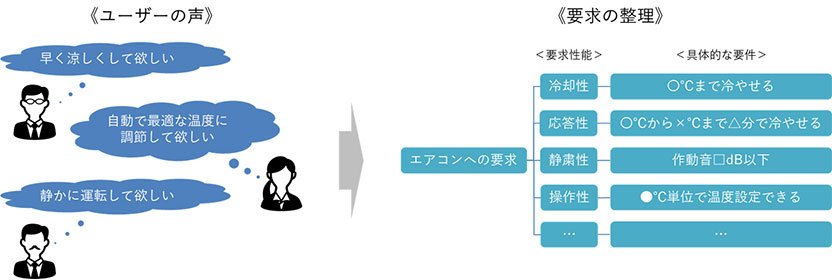

上記の進め方に従って、まずは製品への要求を明確化します。

図1のように、ユーザーからの様々な声をもとに、要求を整理していきます。

次に、要求を実現するための、エアコンに求められる本質的な機能を明確化します。

物理の原理原則に従い、機能に対するインプットとなる物理量を、どのようにして(伝達や変換など)アウトプットするのか、という風に考えます。

また、対象となるシステム範囲を明確にし、そのシステムへのインプットとアウトプットをしっかりと定義することも重要です。

ここでは、図2のように、エアコンの基本機能を「最適な量の居室内の熱を奪って居室外へ排出する」と定義しています。

次に、基本機能を展開し、詳細化していきます。

ですが、最初から機能を展開することは、機能を考えることに不慣れなメカ設計者にとっては、非常に難しい作業となります。

そこで我々は、一旦、エアコンを構成する要素(モノ)をブロックで表現し、ブロック間を流れる物理量で繋いだ要素ブロック図を描くことをお薦めしています。(図3)

そしてその際、メカ要素だけでなく、制御要素(図の茶枠部分)も併せてブロックで表現することが重要となります。

次に、各要素ブロックの機能を定義し、機能ブロック図を描いていきます。

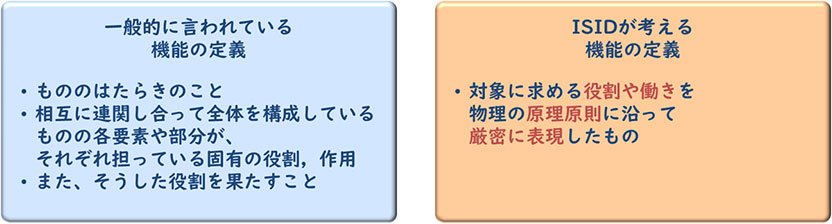

ここで、我々が考える機能の定義について、一般的な定義と比較したものを、図4に示します。

「要素が担っている役割」という点では共通していますが、その役割を物理の原理原則に従って厳密に表現する点が、我々の考えの特徴です。

厳密にと言うのは、理想的には理論式で、それが難しければ、統計式やマップで表現するということです。

こうした表現の狙いは、機能の目標設定や評価を定量的に行えるようにすることです。

さらに重要なポイントは、機能の目標をコントロールするための物理量や因子が抜け漏れなく表現できていること、そして、なぜそのような数式になっているのかを理解できていることです。

上記の考え方に従って、機能ブロック図を作成し、各機能の一部を数式で表現した際のイメージを図5に示します。

さらに、各機能が数式化された機能ブロック図をもとに、要求を満足するためのシナリオ(設計構想)を構築するための1D-CAEモデルを作製します。

※「機能ブロック図」について、以下記事で詳しく解説しています。

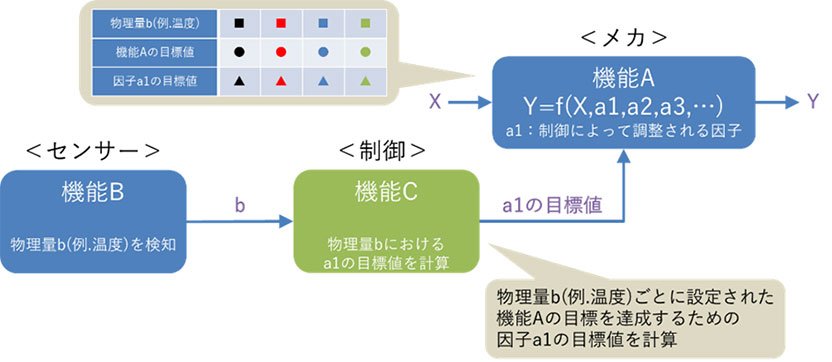

ここで、制御に求められる機能について、ご説明します。

結論から言うと、制御は「メカの機能目標を達成するための調整機能」ということになります。

図6を用いて、もう少し具体的に説明します。

例えば、メカの機能Aの目標値と、それを実現するための因子a1の目標値が、物理量bごとに設定されているとします。

その場合、制御の機能Cは、センサーの機能Bによって検知された物理量bを入力として、物理量bにおける因子a1の目標値を計算し、その計算結果を機能Aに入力することにより、機能Aの因子a1を調整(コントロール)することになります。

上記の制御に求められる機能のイメージをもとに、エアコンにおける「ブロアによる室内空気吸入部分」に着目し、メカと制御の機能の繋がりを表現すると、図7のようになります。

この場合、制御の機能は、温度センサーによって検知された温度を入力として、その温度における吸入空気量、更にはモーター電力の目標値を計算し、その計算結果をブロアユニットの機能に入力することにより、同機能の因子の一つであるモーター電力を調整(コントロール)することになります。

最後に、メカ・制御の各機能への目標配分のイメージを説明します。

1Dモデルを用いて、最上位の機能(基本機能)から段階的に目標配分していき、最下層の機能を構成する特性(因子)の目標値を決定します。

さらに、必要に応じて3Dモデルを用い、特性の目標値を実現するための要素の形状等(図面値)の目標値を決定します。

機能の階層構造や、要素との繋がりを理解するためには、図のような階層構造ツリーを用いることをお薦めしています。(図8)

更に、ツリーをもとに、図9のような各階層の目標値管理シートを作成し、製品開発メンバー間で共有することで、各担当の目標値や、その達成度等を共通認識化することができます。

このようにして、メカの制御の機能を同じブロック図上で繋ぎ、さらに目標を配分・管理し、設計上流にてメカと制御を連携させることによって、メカと制御、お互いの特性や限界に配慮した設計を実現することができるようになります。

今回は、製造業各社におけるMBD導入推進を難しくしているポイントの中でも、特に1D-CAE領域におけるメカと制御の連携の難しさを解決するための考え方を、エアコンの設計を題材として、紹介しました。

メカと制御の関係性は、設計上流でメカの仕様を決め、そのメカの仕様を前提として制御の仕様を決める、いわゆる「メカの仕様在りきの制御設計」となっているというのが、多くの場合の現状であると考えます。

また、開発後期において、メカの仕様変更を伴う大きな手戻りを避けるために、比較的コストと時間の掛からない制御の仕様変更を余儀なくされるケースも多いのではないでしょうか。

メカに比べ、制御の自由度は高いかも知れませんが、「制御なら何でもできる」わけではなく、限界があります。

その限界を考慮し、メカと同等に制御への目標を配分することによって、上記のような問題の解決に近づけられれば、制御設計者にとっても、MBDにおいてメカ設計者と連携することのメリットは大きいと考えます。

我々ISID-Gr.は、MBDの豊富な支援実績に加えて、国内大手自動車・電機・重工・精密メーカー出身の技術者・コンサルタントが多く在籍しており、製造業のお客様の様々な状況やニーズに応じたMBD導入推進ノウハウの提供が可能ですので、ご興味を持たれましたら、是非ご相談下さい。