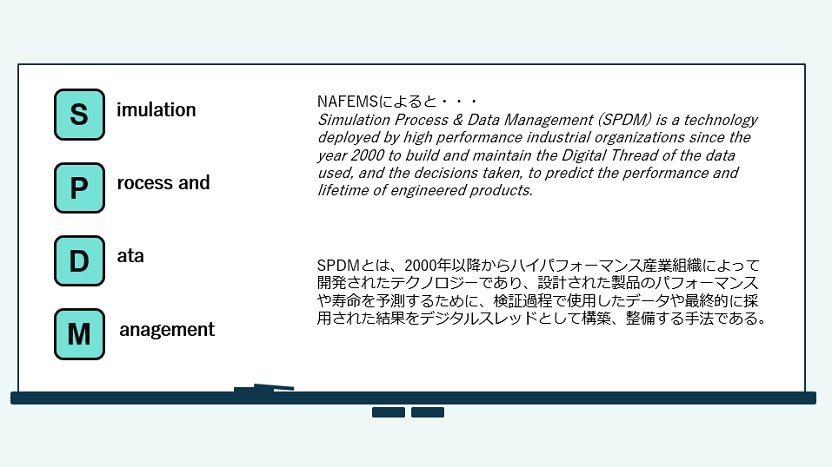

ここ数年でSPDMというキーワードが国内で徐々に浸透しつつあり、盛り上がりをみせているように感じています。SPDMとはSimulation Process and Data Managementの略称であり、SimulationをCAEと捉えると「CAE業務のプロセスとデータを管理する」という概念になるのですが、Wikipediaで調べてもSPDMはまだ検索にヒットしないのが現状で、実際にどんなことをするのか・どんなうれしさがあるのかに関しては、まだ少しぼんやりとしています。

図1:SPDMの定義例

しかしながら、最近はお客様のほうから"SPDM"という直接的なキーワードで情報提供や提案を求められる機会が増えたと実感しています。

なぜSPDMを求める声が高まり、市場が盛り上がっているのかを考えてみると、「DX(Digital transformation)」という大きな流れも確実に後押ししているとは思いますが、その下地としてMBD・MBSEのプロセス活用が製造業のなかで進んできたことも大きな要因なのではないかと思います。

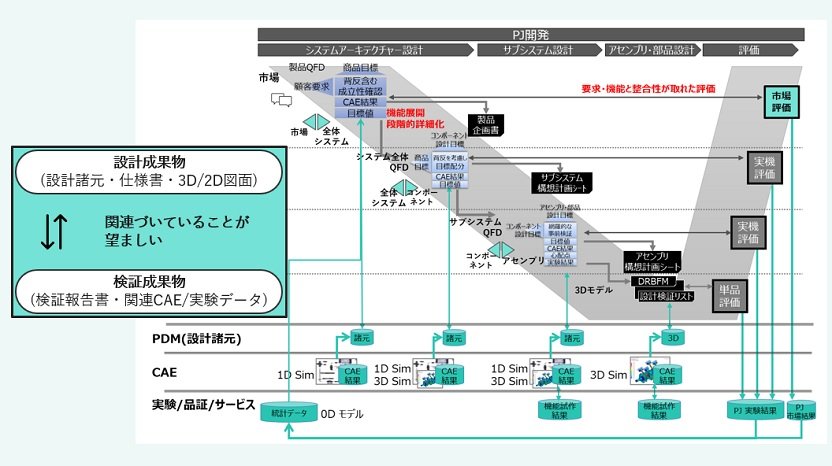

MBSE(Model Based Systems Engineering)を適用した開発プロセスにおいては、システムズエンジニアリングの考え方に則って、開発する製品に対する要求や目標値を段階的に詳細化し、各段階で成立性の確認を行って手戻りなく開発を進めることを目指しています。

ここで、特にプロセスの上流である構想設計段階では、図面などの詳細情報がまだ無いため、机上計算・CAEで成立性の検証が行われます。その後、図面が作成され試作が開始される詳細設計段階では、実験による成立性の検証が行われるため、解析・実験部門の役割が重要になります。

この検証作業を速く・正確に進めることが、言うまでもなく開発期間の短縮につながり、とりわけMBD(Model Based Development)を用いて簡単な数式から1Dや詳細な3Dなど、様々な粒度のモデルを活用して検証を行う解析部門への期待は以前にも増して大きくなっています。

図2:V字プロセスのあらゆる段階で解析・実験部門の検証作業が発生する

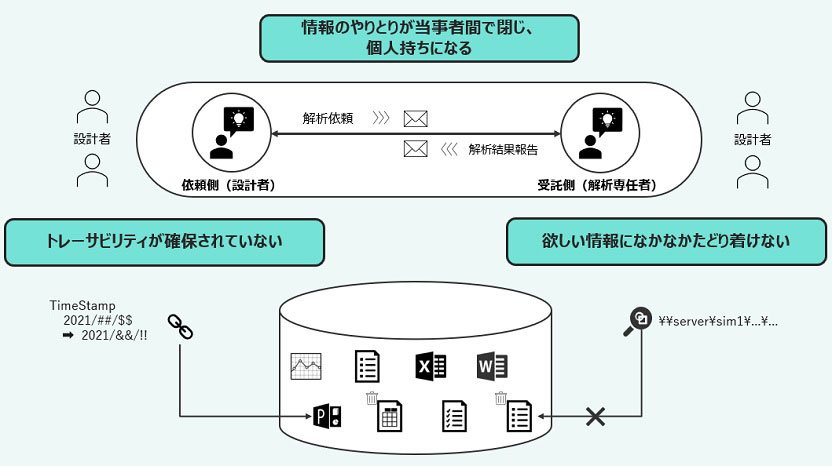

ここで、解析部門に着目してみることにします。ここに属するCAEエンジニアは、普段から様々なCAEの専門ツールを使いこなし、WindowsだけでなくLinuxも駆使したり、Excelの数式やマクロを用いた自作の計算ツールを作ったりと、昔からITリテラシーは高いのですが、そのせいで逆に個別最適が進んでしまい、保有技術やノウハウの資産化・共有が意外とできていないことが多いと感じています。

例えば、Excelベースの計算ツールや、自作のプログラムといった共有すべき資産が個人持ちになっていたり、共有フォルダに最新版が保管されていたとしてもその存在が知られていなかったり、手元にある古いバージョンを使い続けてしまったり、さらには各々が少しずつ自分用にアレンジした派生版が増えてしまうということも多いと聞きます。

同様に、検証時に用いたモデルや計算結果データに関しても、作業者の裁量によって残されていないか、もしくはローカルディスクでの個人持ちがいまだに多く、条件を少しだけ変えて再計算を行う場合や、前機種のモデルを流用して一部の形状を変更して影響度合いを確認するといった場面でも、データが無いか、探し出すのにも多くの時間がかかります。さらに見つかったモデルが本当に探していたものなのか確証が持てず、結局モデルを作り直す羽目になることもあります。

これはほんの一例に過ぎませんが、速く・正確に検証作業を行うためにもSPDMというITシステムによって解析データや実験データを管理・活用し、MBD・MBSEプロセスに貢献しようというニーズが高まっているのだと思います。

図3:CAEや関連データの管理ができていないことによる問題点の例

設計部門におけるPLMやPDMシステムと対比して、SPDMを「解析・実験部門における検証業務の成果物を管理するシステム」と考えると、まずはイメージしやすいかもしれません。それがきっちりできていれば、前述のようなデータを探す手間や無駄な作業が削減されるはずです。

しかしこれまでの経験上、SPDMにはほかにも求められるポイントがあります。

●成果物を貯める負荷を軽減できるシステム

いままでできていなかった成果物管理をきっちりやりきるためにはそのための負担をCAEエンジニアが少なからず追加で負うことになりますが、システムとしてこの負担をできるだけ軽減できるように考慮する必要があります。

1つは、SPDMを「データを格納する箱」ではなく「作業場」として捉え、SPDMから計算を行うとデータが自動的に貯まるような仕組みがおすすめです。計算を行う場所は、オンプレの計算サーバだけでなく最近はクラウドHPC環境が利用されることも多いため、どちらにも対応できていることもポイントになります。

●既存資産を活用した作業の効率化が望めるシステム

過去に実施した検証のモデルや結果データを共有・流用する観点だけでなく、解析手順書や計算ツール、モデル化のノウハウを反映した標準モデル・雛形モデルなどの既存資産もSPDM内に保管して活用できるようにする視点も重要です。

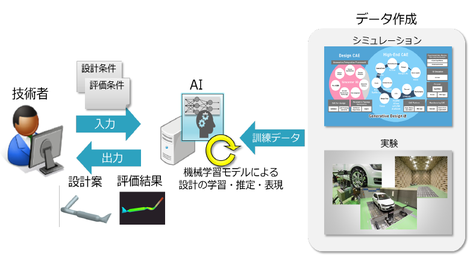

また、「作業場」としてのSPDMを利用するのはCAEエンジニアだけとは限りません。頻繁に利用される検証プロセスを自動化し、設計者が利用できる形にする(解析自動化)ことで、設計者自らがタイムリーに評価・検証を行うことができるようになるだけでなく、解析専任者であるCAEエンジニアは設計者に移管した作業工数を新たな技術開発に振り向けることができます。

この好循環を回すことで設計部門・解析部門双方がメリットを享受しながら開発力の底上げにつながります。

●設計プロセスや設計成果物との関連性をもったシステム

SPDMは前述の通り、検証作業に不可欠なオンプレ・クラウドの計算サーバと連携しているだけでなく、設計部門が利用するシステムとも連携して関連性をもつことも重要です。

なぜなら、3D CAEでメッシュを作成するためのCADデータはPDM/PLMで管理されていますし、開発プロセス全体の日程管理を行う仕組みがあれば、その日程計画の中に解析や実験の検証タスクが表現されているためです。これらの仕組みと連携してデータの授受を行うことができることもSPDMに求められています。

ここ最近でSPDMと呼ばれる取り組みがなぜ盛り上がりを見せているのか、そしてSPDMにはどのようなことが求められているのかを簡単ではありますがまとめてみました。

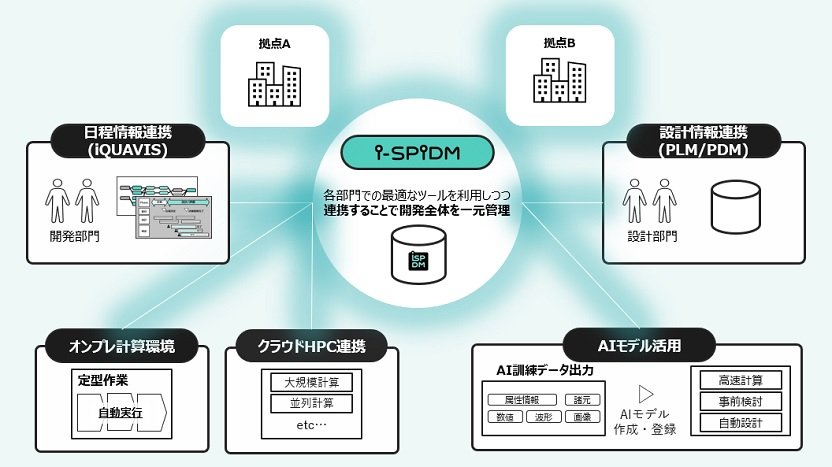

ISIDは2000年代から「CAE-ONE」という名称の製品を用いてCAEデータ管理の支援を行っており、最近はそれをSPDMに昇華させるために「i-SPiDM(アイ・エスピーディーエム)」という新製品をリリースしてお客様のニーズにお応えできるようにしています。興味をお持ちのお客様は是非、お気軽にお問合せ下さい。

図4:i-SPiDM(アイ・エスピーディーエム)のシステム全体イメージ

ISIDが独自にご提供するSPDM(Simulation Process and Data Management)システム