|

【前編】では、「信頼性設計」と「安全論証」また「適切なメンテナンス方案を策定」の重要性についてお話ししました。これを実現するためにはどのような取り組みが必要でしょうか。

多くの企業がこれらの作業はEXCELを使用し、手探り、かつ手作業で検討、分析を試みていますが、どうしても人の手に依存する要素が多く、ヌケモレが発生しがちで安全論証としては十分とは言えません。

しかし、近年ではこれを補う便利なITツールも登場してきました。ここからはこのツールの詳細を説明します。

「The MADe Suite」(以下、MADe)はオーストラリアのPHM Technology Inc.にて開発されたツールで、モデルベースのエンジニアリング分析ソリューションです。

アメリカ国防高等研究計画局(DARPA)とオーストラリア国防局の開発資金支援によって開発されたソフトウエアであり、欧米では既に多くの実績があります。最近は日本でも航空宇宙・自動車業界を中心に導入が進んでいます。

MADeでの解決プロセスは下記の6つの手順になります。

① メカニズムの見える化

② 故障リスクの投入

③ 故障の伝播シミュレーションとFMEA/FTAの出力

④ 信頼度分析

⑤ RCM・メンテナンスコスト分析

⑥ PHM分析

では、以下①~⑥の順に解決プロセスをご説明していきます。

対象の機器・システムの信頼度を分析するためには、まずメカニズムを整理することが必要です。対象のシステムの部品構成や、エネルギーの流れを見える化します。

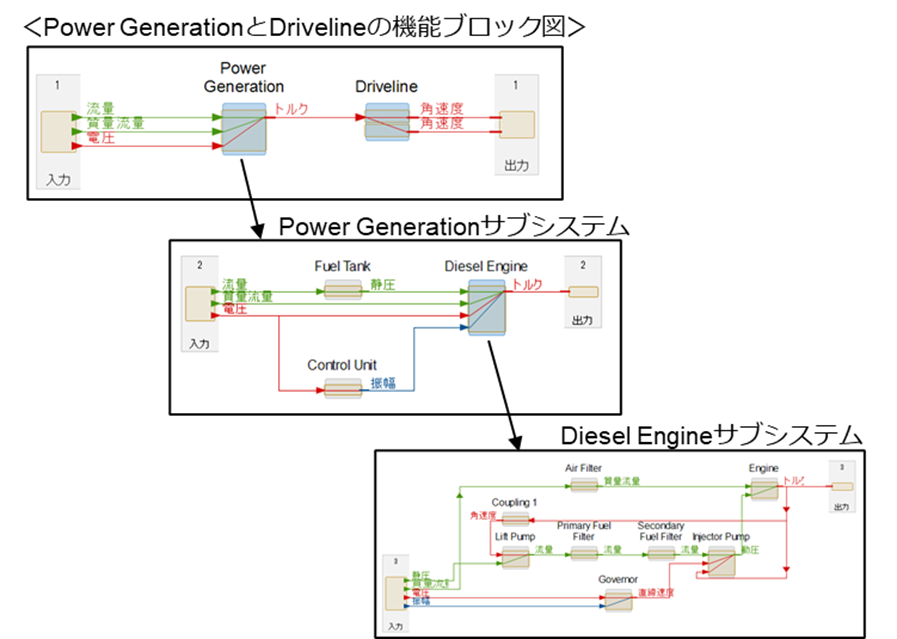

MADeでは、図1に示すように、システムのサブシステムや部品構成をブロック図にて表現し、サブシステム間、部品間のエネルギーのやり取りを矢印で接続します。

この際、MADeにはあらかじめ標準部品がライブラリに格納されているので、ユーザーはゼロから部品を作るのではなく、ライブラリの標準部品を組み合わせることで効率的にブロック図を作成できます。

図1 MADeで作成するディーゼルエンジン車のブロック図モデル

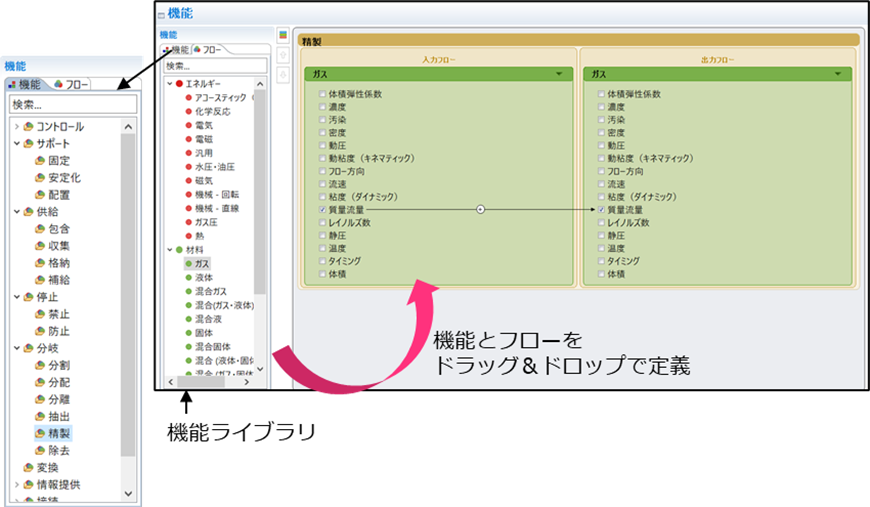

次に、部品の機能とエネルギーフローのイン・アウトを定義します。例えば、図2では、エアフィルターが空気の「精製」という機能を持ち、インとアウトはガスの質量流量であることを示しています。

図2 機能とフローの定義

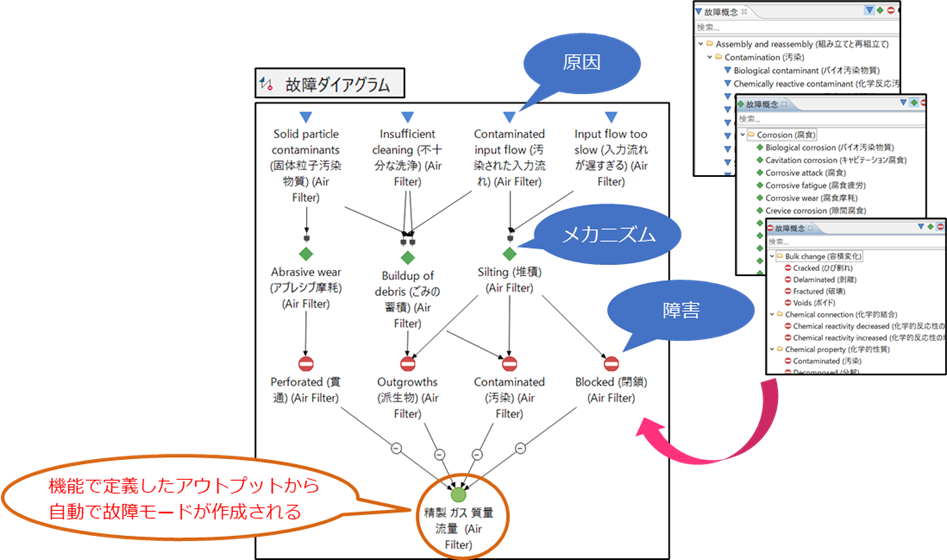

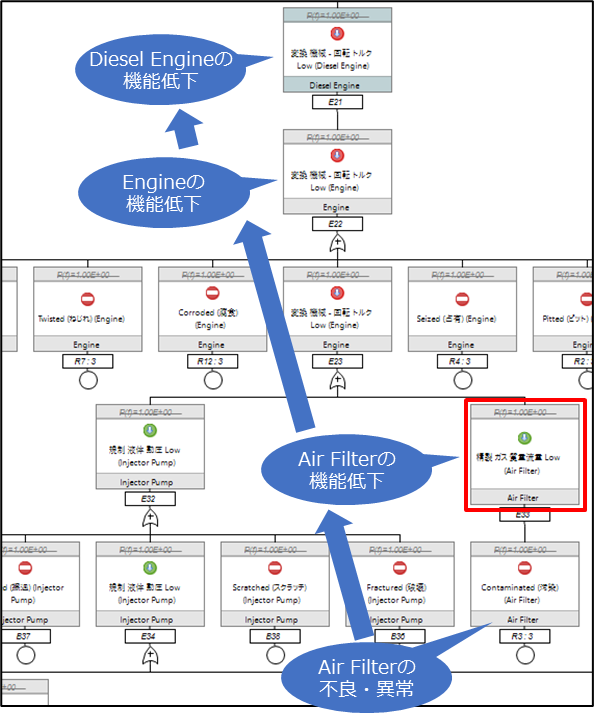

次に、故障ダイアグラムによって故障リスクを設定します。ここでは、構成部品それぞれに発生しうる故障の原因、メカニズム、発生する障害を設定します。

ここでもライブラリに豊富に用意された故障メカニズムをドラッグ&ドロップで適用することができます。

図3 故障ダイアグラムの設定

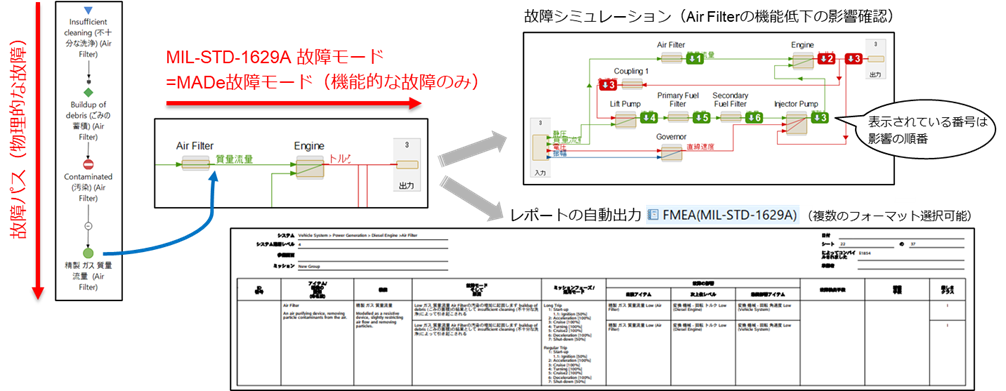

ここまでのプロセスでシステムのメカニズムと故障が定義されたので、この情報からFMEA(またはFMECA)が自動で作成されます。

FMEAはMIL-STD-1629A、ISO26262、SAE ARP4761等の規格に準拠したフォーマットがあらかじめ準備されています。

図4 MADeによるFMEAの出力

さらに、FTAも自動出力されます。異常には検出度・確率、また発生頻度等の情報の追加も可能です。

図5 MADeによって自動生成されるFTA

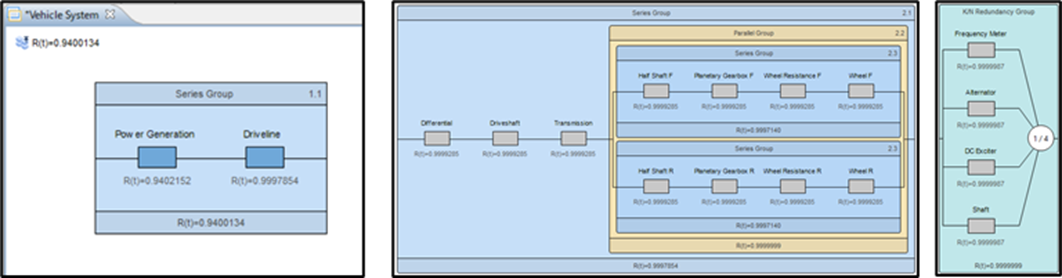

信頼度分析の機能では信頼性ブロック図を作成します。

システムを構成する各部品の信頼度を設定し、システム全体の信頼度がどうなるか、また逆に、システムとして求められる信頼度を設定し、その信頼度を実現するには各部品の信頼度配分をどうすべきかを計算することもできます。

さらに、ミッションプロファイル(稼働状態の定義)により、使用期間や使用状態の遷移等を定義し、各ミッションプロファイルにおけるシステムの信頼度目標を設定、それを満足するための構成部品の必要な信頼度を自動計算することができます。

【前編】で述べましたように、目標とする信頼度を実現する目的においては、構成部品すべてに一律に高い信頼度が求められるとは限りません。

信頼度が低い部品であっても、この後述べるPHM分析も活用し、検知しやすい位置、かつメンテナンス性の良い場所に配置しておけば、ユーザーの利用に支障がないようにメンテナンスを実行することが可能と判断できる可能性があります。

図6 信頼性ブロック図と信頼度分析

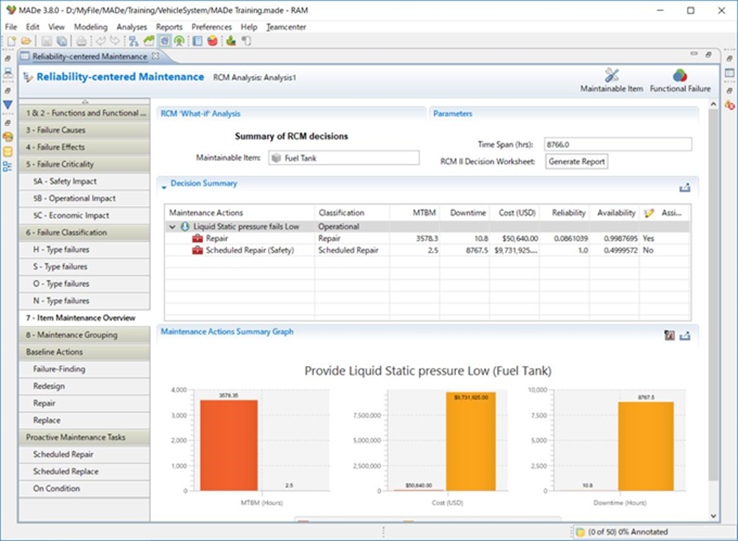

以上の情報に基づき、RCM(Reliability Centered Maintenance:信頼性中心保全)の分析を実行します。

ここでは、選択した故障モードに対して設定した保全タスクを、MTBM(平均メンテナンス時間)・ダウンタイム・コスト・信頼性・可用性で比較できます。

また、MTBM・ダウンタイム・コストは棒グラフで表示され、レポートも自動生成・出力されます。

最適なメンテナンス手法を検討できるとともに、メンテナンスのトータルコスト(ライフサイクルコスト)が算出できます。

図7 信頼性中心保全(RCM)の比較グラフ

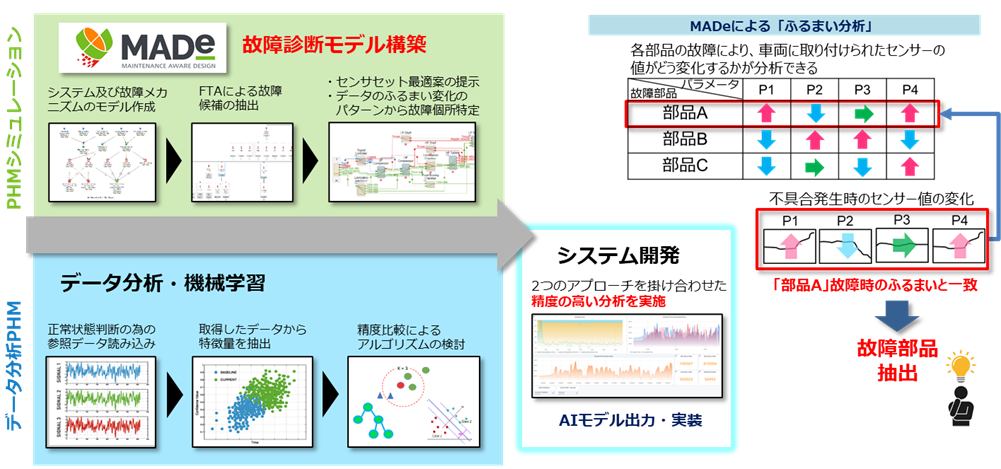

故障や寿命の予知し、保全を行うためには、過去の運転データや故障発生のデータを収集し、AI・機械学習等を使用するデータドリブンによる分析が一般的です。

しかし、現実にはそのような予知に適した量・質(故障を含むデータ)が収集できるケースは多くはありません。

MADeでは、機能ブロック図で定義したシステムに「故障の注入」を行い、シミュレーションにて故障時の「ふるまい」を分析できます。

これにより、実際のデータが十分でなくても、「この部品が故障したらこのような『ふるまい』をシステムが起こす」ということがMADeにて分かっています。従って、対策したい故障の予兆に対し、どの場所の何のセンサーで観測すべきか、という絞り込みが可能です。

センサーの配置をGA(遺伝的アルゴリズム)で最適化するロジックも搭載しているので、むやみにセンサーを付けなくても、故障の予知に最適なセンサー配置をシミュレーションで導出することができます。

図8 MADeによる「ふるまい分析」とデータ分析によるハイブリッドのPHMアプローチ

日本のものづくりは、「長期間壊れない」のが大きな特徴であり、それが日本のものづくり職人のプライドでもありました。もちろん、このものづくり魂が今後の必要、かつ生き続けるべき分野、製品があることは否定しません。

しかし、製造者の信頼性・保全に対する考え方が変化しつつあります。ユーザーが「所有しない」という選択が広がっている今、「ずっと壊れない」ではなく、「使いたいときに壊れていない」という状態を作り上げていくことがコスト面でも重要になってきました。サブスクの普及がその考え方を加速している一要因だとも言えます。

闇雲に全構成部品の信頼性を上げる必要はなく、適正な品質、コスト、耐久性にて部品を構成し、必要なタイミングで適正なメンテナンスが実行できる製品開発と保守プロセスの確立が必要です。

電通国際情報サービス(ISID)では、製造業に対する豊富なコンサルティング経験をもとに、これらの課題を解決するための各種ソリューション、コンサルティングを提供しています。

ご興味のあるかたは、ぜひ下記リンクからさらに詳しい情報をご確認いただくか、弊社問合せ窓口にお問い合わせいただければ幸いです。

今回のお話が日本の製造業のモノづくりの変革のきっかけになれば幸いです。

以上