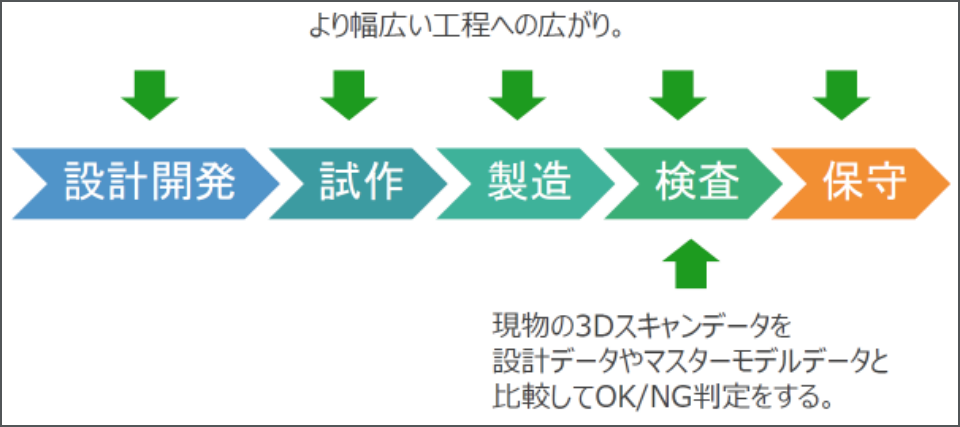

3Dスキャナーから計測データを読み込んで点群・ポリゴン処理を行い、3Dによる品質管理と寸法検査を実施するソフトウェア

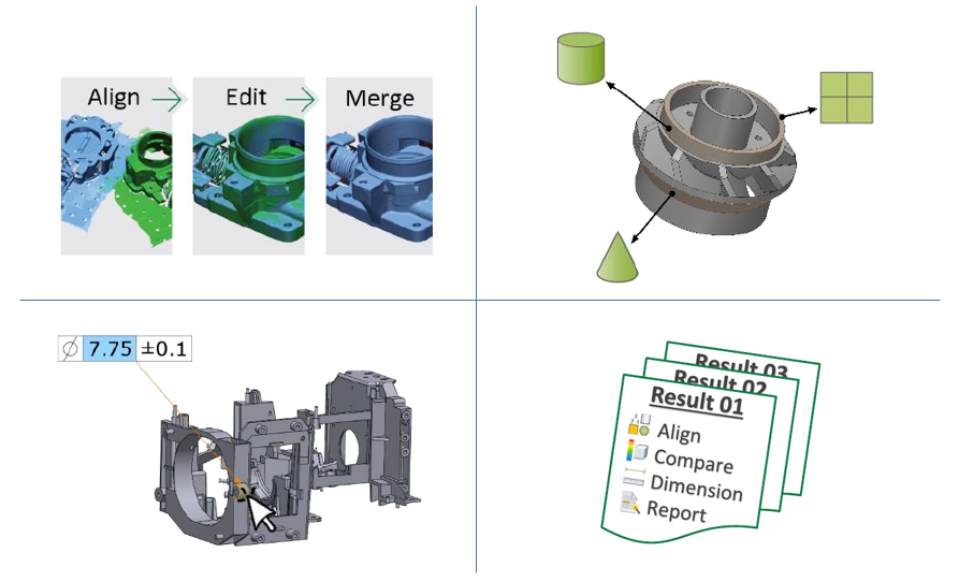

3Dスキャンデータを簡単に取り込んで解析できる3D計測ソフトウェアを使用することで、検査手順を標準化、自動化して生産性と品質の向上を実現します。

標準化・自動化で品質管理の専門家でなくても3D検査を実施することが可能となり、より多くの人が、より多くの部署で、より速く、より頻繁に、より完全に部品を測定してものづくりの精度を理解し、判断を下すことができます。

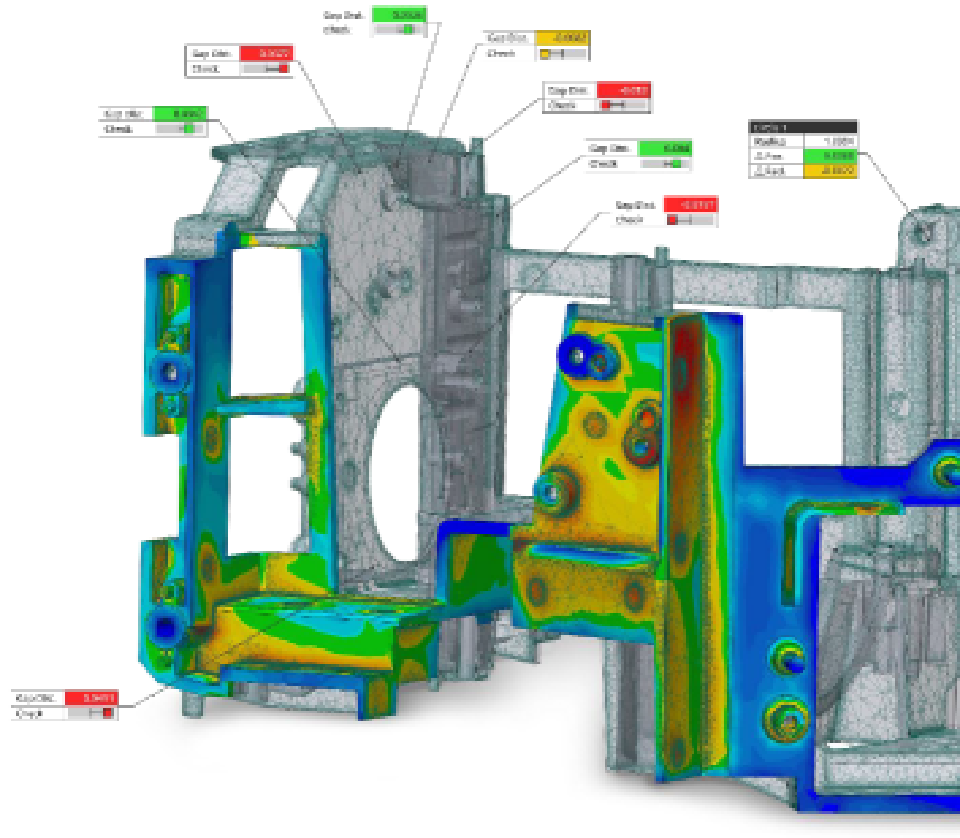

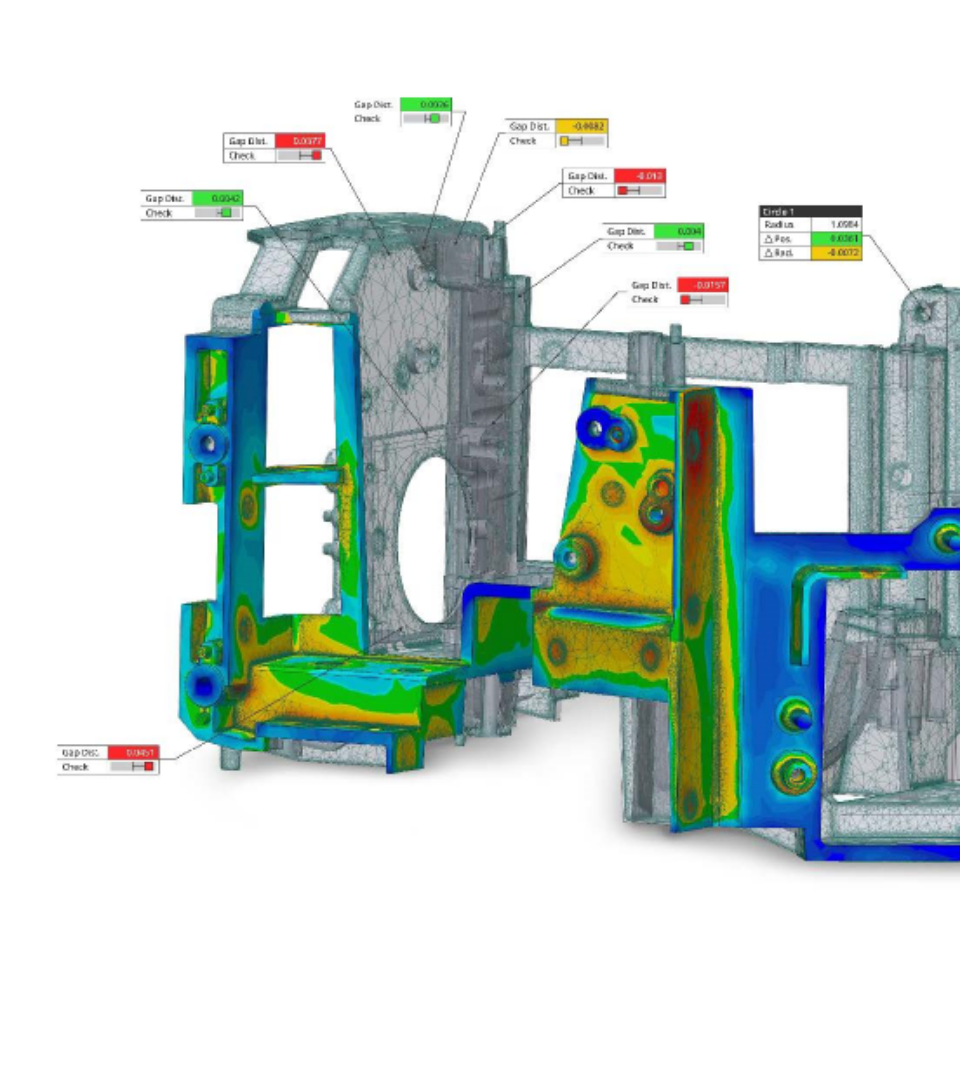

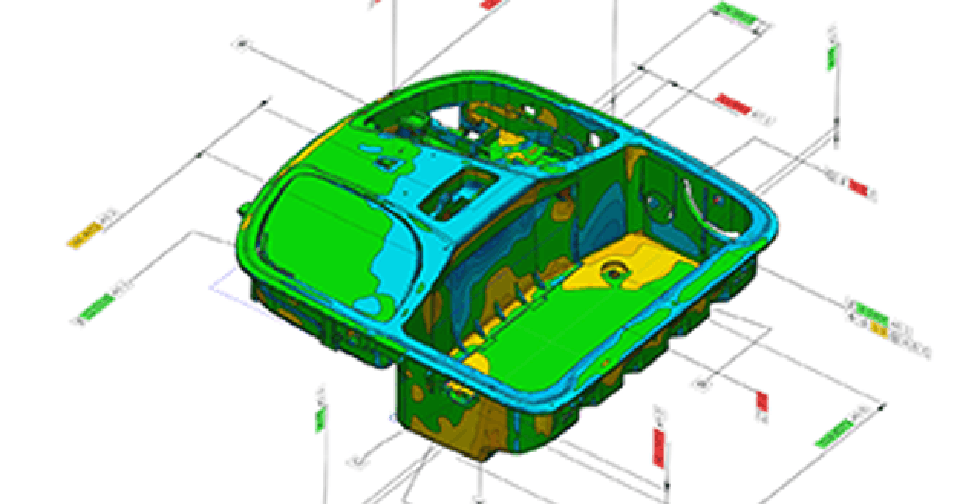

美しく直感的なカラーマップは、公差に対する許容がどの程度あるのかを表示します。3D、2D断面、境界線、曲線、シルエット、仮想エッジ偏差など、様々な偏差解析機能をサポートしています。

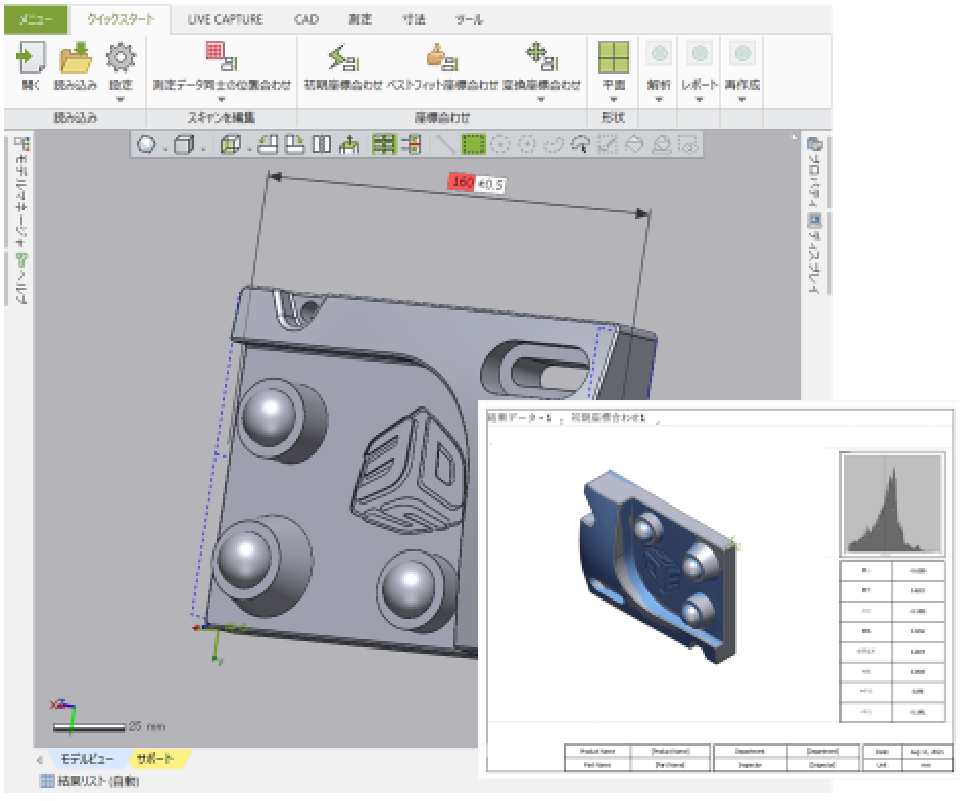

検査レポートを簡単に作成して、結果を解析します。

レポートはデータ表テンプレートを使用して自由に作成ができます。

またレポートファイルは3D PDFにエクスポートすることができ、より多くの部署のより多くの担当者と共有することが可能です。

様々な3Dスキャン測定器を使用して、Geomagic Control Xへ直接スキャン結果を取り込みます。

また様々な3D CADデータも3D注記を含めインポートし、3D検査に活用することができます。

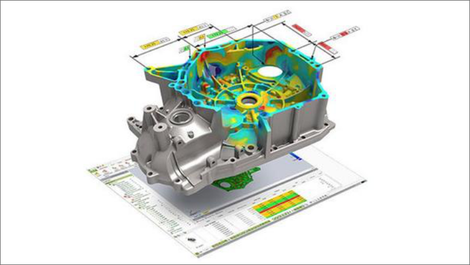

製造を考慮した設計

Control X を使用して、試作品をチェックし、成形や鋳造後の変形などの製造上の問題に対処します。

問題を見つけるだけでなく、それらを修正

どの検査ソフトウェアでも、パーツが公差外かどうかはわかるでしょう。Control X なら、加えてCADやGeomagic Design Xとの親和性が高いため、問題点を補正するための3D CADモデルの更新に役立ちます。

製造と組立における問題の識別と解決

スキャンすることでパーツを完全に「見える化」することができます。Control X は、生産をより早く軌道に乗せるために、パーツがどのように、なぜ、問題を抱えているのかを理解する助けとなります。

コストのかかる不良や手戻りを軽減

より多く人がサプライヤからの供給部品を検査することを可能にし、不良パーツがアセンブリされるのを防ぎます。

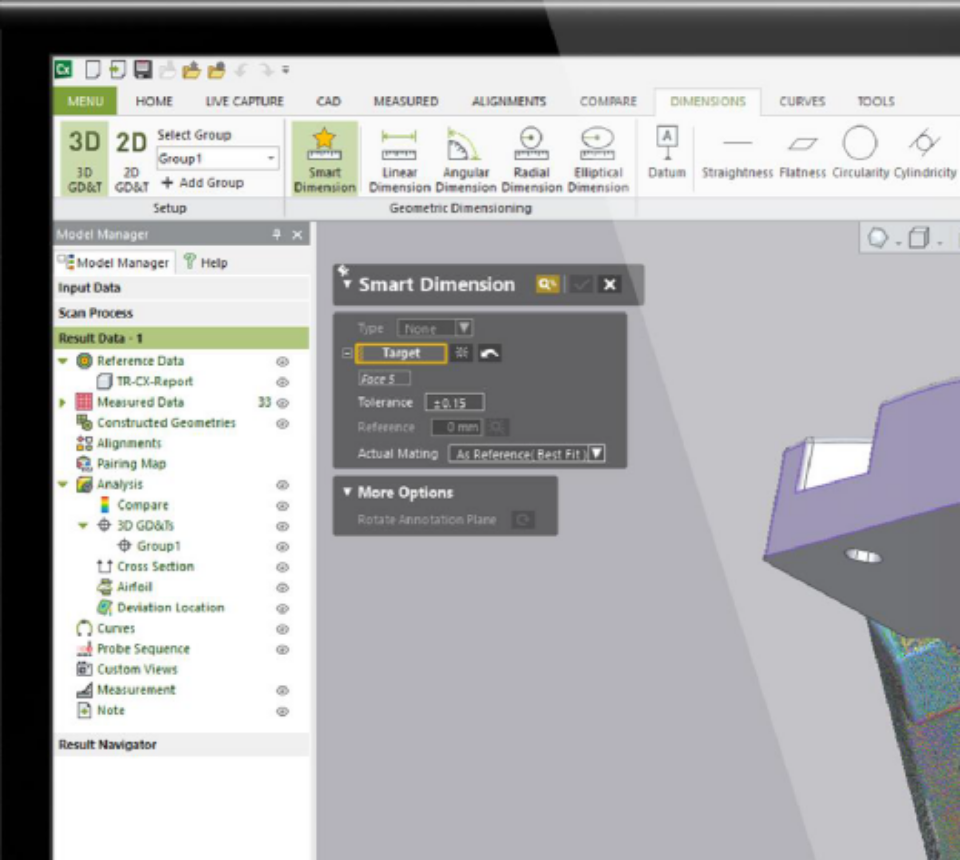

最も厳しい測定問題を解決

Control X は厳しい品質管理要件にも応えるためのツールを備えているので、複雑な計測技術の課題でも解決できます。単純な座標合わせとカラーマップの先にある要求に応えます。

品質管理レポートの改善

パーツを3Dスキャンすることで、形状全体を完全にデジタル化することができます。パーツが物理的に存在しなくても、スキャンデータがあればいつでも追加で測定できます。もし今から6ヶ月後に問題が見つかったら?スキャンデータを使って任意の寸法を確認するだけで、パーツを再測定する必要はありません。

パーツの不具合を予知保全

時間の経過とともに生じるパーツの形状変化を管理することで、問題を事前に摘出して是正措置を講ることができます。Control X には、傾向分析機能とレポート機能が含まれているので、パーツや製造装置の不具合の予測に役立ちます。

正確かつ一貫した、破損、変形、磨耗の評価

スキャンしたデータは、予期しない場所の摩耗や変形を見つけ出します。Control X の自動座標合わせおよび偏差解析ツールを使用すると、部品の摩耗を見つけて定量化することが容易になります。