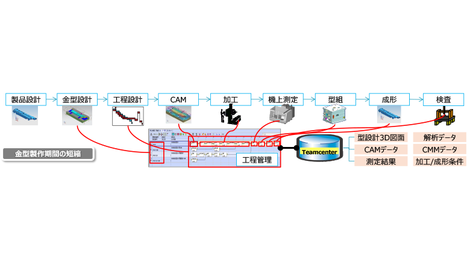

先程の3つの切り口を踏まえつつ、加工業務フローと適用ツールをマッピングした全体像がこちらとなります。

NXCAMをベースに、荒加工ではiMachining for NXの特許技術を駆使し、加工時間短縮と工具寿命延長の両立を実現します。

また、CAM-TOOLエンジン搭載のCAM-TOOL for NXの組み合わせにより、中・仕上げ加工におけるパス作成効率化と加工品質の向上、磨きレス実現のための仕上げ加工効率化と省人化を実現します。

iMachining for NXの特許技術を駆使し、速く安く簡単に、荒加工における加工時間短縮と工具寿命延長を両立することが可能です。

まず、速くですが、特許技術による独自のスパイラルパスにて材料除去率を高め、加工時間を短縮します。

工具とワークの接触角度を制御し、切削時の工具負荷が一定となるツールパスを生成することにより、工具寿命延長による工具コストダウンを実現します。また、iMachining for NXのライセンス価格も99万円と安価であり、投資を安く抑え早期に効果を刈り取ることが可能です。

また、特許技術テクノロジーウィザード機能により、「工具特性」「材料特性」「マシン特性」「加工形状」を入力すれば、すべての加工条件(Z切込み、XYオフセット量、回転数、送り速度)が全自動で出力されます。熟練者でなくとも簡単に最適加工条件を設定することが可能です。

以下、実際のオペレーションのデモ動画にて、イメージをさらに掴んでいただきたいと思います。

狙い通りの加工パスを生成させるため、加工対象3Dモデル上に補助モデルを追加作成しなければならない場合があります。

例えば、凹角部にパスが入り込まないようにフィレットRをつける、2点接触を回避させるためのモデリングを行う、等です。CAM-TOOL for NXでは、このような補助モデリングを実施することなく、加工パス作成を行ってくれます。

また、未加工領域に対して均等に追い込みパスを作成するため、1つ1つ手動で指示しなければならないケースがあり、かなり煩雑な作業となります。

CAM-TOOL for NXでは、そのような未加工領域を自動認識してパス生成を行ってくれる機能もあります。

また、未加工領域の追い込みパスを作成する際、その領域を1つ1つ手動で指定する必要があり、かなり煩雑な作業となります。CAM-TOOL for NXでは、そのような未加工領域を自動認識してパス生成を行ってくれる機能もあります。

また、様々な加工モードが用意されており、各形状に適した加工パスを生成し、再加工・追加工の削減に寄与します。

CAM-TOOL for NXは加工品質の高さで定評があるCAM-TOOLの計算エンジンを搭載しており、切削点をなめらかに配置させる等の様々な機能により、優れた加工面で再加工・追加工を削減し、磨きレスへのチャレンジを可能とします。

iMachining及び CAM-TOOL for NXで、工具のたわみや負荷変動を抑え、加工精度を向上させると共に工具寿命の延長も実現することが可能です。

NXCAMテンプレートとは、形状毎に事前登録した「荒~仕上げまでの加工オペレーション」のセットを一括で形状に割り当てパス生成する機能です。テンプレート活用により、誰でも同じ品質の加工パスを素早く作成することが可能です。

既にNXCAMによりテンプレート構築されているユーザ様も、「iMachining for NX」及び「CAM-TOOL for NX」のオペレーションを追加登録することで理想的なテンプレートを構築することができます。

こちらもデモンストレーションをご覧ください。

以上のように、冒頭ご紹介しました本スライドの通り、NXCAMをベースシステムとして、適材適所にiMachining for NX及び CAM-TOOL for NXを組み合わせ、

を実現するイメージを持っていただけたかと思います。

以下からは事例をご紹介します。

こちらのお客様は、補助面作成やパス作成時の試行錯誤の工数軽減、工具ビビり抑制による加工面品質向上、といった課題があり、従来よりご利用のNXCAMに加え、CAM-TOOL for NXの活用をスタートされました。

| 加工データ作成 | 加工品質 (加工時間の短縮) |

||

|---|---|---|---|

| CAMオペレーション時間 | 演算時間 | 実加工時間 | |

| NXCAMのみ | 50h | 1.5h×トライ&エラー回数 | 26h |

| CAM-TOOL for NX適用 | 10h | 3h | 10h |

| 削減率 | ▲80% | ▲50% | ▲60% |

◆狙い通り、CAM~加工終了までの工数・時間の大幅削減&短縮と、高品質な仕上げ面確保を実現できました。

こちらがベンチマーク結果ですが、NXCAMに加えCAM-TOOL for NXにて、各種設定等のCAMオペレーション時間80%削減、演算時間50%削減、実加工時間60%削減、といった大きな効果を実現されました。

2つ目は、荒取りに特化してiMachining for NXを活用した事例となります。

荒取り加工時間が長い、工具の持ちが悪い、といった問題を抱えており、iMachining for NXの活用を開始されました。

| 切削距離 (エンゲージ/リトラクト含む) |

実加工時間 | |

|---|---|---|

| iMachining for NX適用無し | 30,503mm | 22分14秒 |

| iMachining for NX適用後 | 531mm | 2分31秒 |

| 削減率 | ▲98% | ▲88% |

◆iMachiningによりパス/条件の調整が行われるため、基本条件出しを行うことによって、ほぼ全てのパス/工具で理想的な切削条件での加工が実現できています。

◆実際の量産では、モデルや材料の違いなどもあり、実績として加工時間は概ね▲85%、工具寿命は約2倍という結果が得られています。

iMachining for NX活用後の効果実例です。

切削距離が実に98%削減され、それにより実加工時間も88%削減、さらには工具寿命も2倍に延長、と大きな効果を上げられました。

最後に、本ご提案内容を実現するために必要なトレーニングと環境につきご紹介します。

| 内容 | 利用ツール | トレーニングメニュー |

|---|---|---|

| ①標準化とテンプレート化 | NXCAM | NX加工基礎(2日) |

| ③速く安く簡単に(荒加工パス作成) | iMachining for NXトレーニング(半日) | |

| ②パス生成用補助モデリング削減 | CAM-TOOL for NXトレーニング(1日) | |

| ④切削領域自動抽出と様々な加工モード | ||

| ⑤磨きレス | ||

| ⑥工具負荷の安定したパス |

ベースとなるNXCAM自体のトレーニングは、ISIDの定期トレーニングとして、NX加工トレーニングをご用意しています。NXCAM自体を十分ご活用いただいているお客様は、iMachining for NXであれば半日、CAM-TOOL for NXであれば1日のトレーニングをご受講いただければ、本ご提案内容へのトライを開始していただくことが可能です。

また、iMachining for NX、CAM-TOOL for NXはいずれもNXCAMを前提とするツールとなります。

本スライドに記載のNXCAMの前提モジュールとバージョンにつきご確認下さい。

以上ご紹介の通り、NXCAMをベースシステムとして、適材適所にiMachining for NX及び CAM-TOOL for NXを組み合わせ、

のための活動を加速していただければ幸いです。

本ご提案内容に関するお問合せやご相談がございましたら、是非お気軽に以下『製造DXサイトお問合せフォーム』よりご連絡ください!

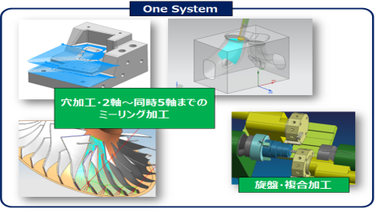

NXに標準実装された工作機械NCプログラムを作成するアプリケーション

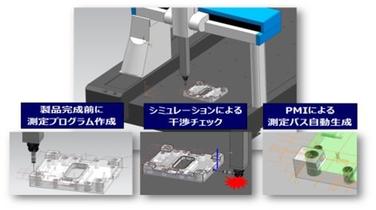

NXに標準実装された接触式三次元測定機測定プログラムを作成するためのアプリケーション

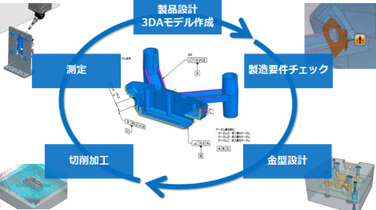

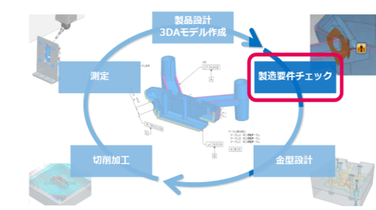

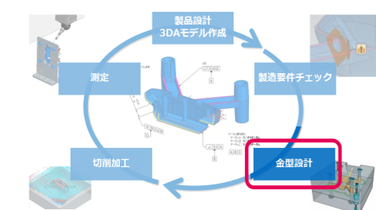

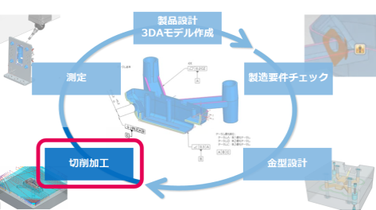

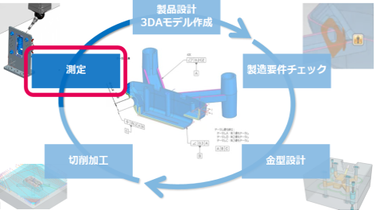

製造要件チェック、金型設計、切削加工、測定におけるIT活用による効率化

昨今ITを活用して部品要件チェックの効率化や省人化を狙い、最終的には自動化を目標として実務適用に取り組まれている企業が増えています。これが実現できれば、チェックを誰が、いつやっても、抜け漏れなく、同じレベルのチェックが確実に行われ、手操作によるチェック工数を大幅に削減することが可能となります。設計者および生産技術者が負担なく効率的に生産要件の作り込みが行えます。

金型設計は、製品形状に依存し、一品一様であることや部品点数が多いことなどの理由から業務効率向上がしにくい工程とされてきました。また、従来2次元で行っていた金型設計を3次元ソリッド化する事による効果が認知されている一方で、金型構造部の設計は、3次元化により工数が増大するという問題が顕在化してきました。これらの課題を金型設計支援ツールで解決することができます。

3D CAMは、30年以上に及ぶ歴史があり、その中で常に最新の加工技術に対応しつつ、またコンピュータの処理性能を最大限に引き出すために日々改善されてきました。しかし、CAMによる加工パス作成業務は未だに大きな工数を要しているのが現状です。NX CAMをベースツールとして、iMachining for NXやCAM-TOOL for NXを適所に組み合わせることで、加工データ作成効率化や磨きレスへのチャレンジの第一歩をすぐに踏み出すことができます。

昨今、部品形状の複雑化と高精度の要求により、三次元測定機を中心とした検査体制をとる企業は増えています。三次元測定機による測定は非常に煩雑な作業の繰り返しで工数を要します。3Dモデルを活用すれば、部品完成前に測定プログラム作成を前倒しすることができます。また、測定工程には、実測定だけでなく、測定帳票の作成や測定結果の評価/管理などの業務もあり、開発プロセスの最終工程として正確かつ迅速な作業が求められます。これらの業務は各種支援ツールにより、効率化することができます。