DXとは、企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立することです。

つまり、データやデジタル技術によって、製品やサービス、ビジネスモデルを変革してこそDXと言えます。

いままでの製造業のビジネスは、高品質&高機能な製品を如何に開発・製造するかに重きが置かれていました(モノづくり)。それがいま、市場への提供方法も多様化し、サービスとして、もしくは他社の製品やサービスとの組み合わせで市場に提供することで新たな価値を生み出すことも考えなければいけない(コトづくり)時代となっています。市場と多様な接点をもち新たな価値の予兆を把握すること、予兆として捉えた新しい価値を如何にスピーディーに実現し提供すること、この両輪をしっかり回していくことが求められています。すなわち、モノづくり企業から、モノ・コトづくり企業への変革が求められているということができます。

「新たな価値の創出」には、多種多様な市場ニーズに応えられる製品/サービスの展開力、競争力の向上が必要であり、「スピーディーな価値の実現」には、技術者の拠り所となる知見の資産化と業務の徹底的な効率化・高速化が必要です。この両輪においてデジタルを駆使し、変革させること、これが製造業におけるDXであると考えています。

DXの実現には、モノづくりの中核となる設計開発や製造といった、エンジニアリングチェーンのみならず、サプライチェーンを含めた全体で価値提供する仕組み作りが必要となります。例えば、

等々、あげればきりがありません。

(ISIDが得意とするエンジニアリングチェーンに偏った例であることはご了承ください)

これらを実現するには、単にITインフラを導入するだけでは、決してうまくいきません。

「プロセス」、「固有技術・ツール」、「インフラ」、「人・組織」、「統率・推進」の5つの視点で改革を実行していくことが必要と考えます。

ここで「プロセス」、「固有技術・ツール」、「インフラ」、「人・組織」、「統率・推進」について説明しておきます。

◆プロセス

目指すDXの姿を実現するために必要な、部署間、担当者間での情報の流れ、タイミング、ルール等です。導入するITインフラを業務で有効に活用するために必要です。

◆固有技術・ツール

定義したプロセス上で情報を作成・加工・伝達するために必要な考え方や支援する道具です。例えば物理現象を解析する技術や、そのために必要なモデルの構築、市場から収集した大量のデータを分析すること及びその作業を支援するツールを指します。

◆インフラ

固有技術やツール、または作成した情報を管理、共有できるようにするための基盤です。DXの実現として、ITインフラの導入がゴールになってしまうケースがあります。ITインフラの導入に多くの労力と費用を費やすことで、導入がDXのゴールとなりがちです。この場合、導入したが扱える人がおらず使われない、業務の効率や生産性が落ちた、など想定していない結果を招くこともあります。単にITインフラを導入するだけではなく、業務で活用するシーン、成果物を明確にし、組織にあったインフラを構築することが必要です。

◆人・組織

プロセス実行に必要な人材要件や、プロセスを円滑に進めるために必要な組織体制です。構築した仕組みや技術の実行、進化を推進するために必要ですが、個人だけでなく、組織として考えることが、改革実現の近道になると考えます。

◆統率・推進

DX改革を計画通りに実現するためのリーダーシップとマネジメントです。社内推進者だけが意識を持っていても上手くいきません。自社の課題を明確に提示し、全社で課題意識を持って取り組むことが重要です。企業戦略やロードマップ策定など目指す姿の明確化や社内への動機付け、推進計画策定、効果測定、支援体制など統率・推進力が必要となります。

DXを実現するには、まず、企業のビジネスモデルや業務プロセス、働き⽅をどのように変⾰するのかなど企業の戦略やロードマップを明確にすることからはじめます。次に現業務の問題を洗い出し、必要な技術、ツール、インフラ、人材を選定するというステップで進めていきます。

ISIDは、主にモノづくりプロセス/エンジニアリングチェーン(第2章で上げた「価値の実現」)における変革支援を得意としています。「プロセス」、「固有技術・ツール」、「インフラ」、「人・組織」、「統率・推進」の5つの視点で製造業のDXを支援しています。

また、プロセス全体を一気に変革することは難しく、プライオリティをつけ、Step by Stepで進めることもお薦めしています。

以下はISIDが支援したDX事例となります。本サイト上に関連する記事がございますのでぜひご覧ください。

本稿では、モノづくり企業からデジタル技術を活用したモノ・コトづくり企業への変革を製造業DXと定義し、製造業のDXを成功に導く5つの観点での進め方と5つの観点でのISIDの製造業のDX支援例をご紹介しました。詳細を聞きたい、内容に興味がある方などございましたらお気軽にお問い合わせください。詳細をご紹介させて頂きます。

<コンテンツ一覧>

| No | コンテンツ名 | 内容詳細 |

|---|---|---|

| 1 | ITID流新価値創造メソッドのご紹介 | 10年に渡って新商品・新事業創出を支援してきた経験を元に、新しいことを進めるうえでの「壁」とその越え方についてご紹介する資料です。 |

| 2 | システムダイナミクスモデルを用いた戦略・企画構想 | 抽象的かつ膨大な情報量を取り扱う企画/戦略立案業務において、新たな価値の事業性を如何に定量的に検討するか?その考え方と手法をお伝えします。 (ISID主催X Innovationフォーラム2020における講演動画、約30分間) |

| 3 | デモンストレーションで学ぶモデルベース信頼性・安全性設計 | NASAが採用するモデルベース信頼性保証プロセスをデモンストレーションを交えて紹介します。モデルベース信頼性設計の利点や作業効率を実感頂き、お客様の目指す作業工数削減と信頼性向上をイメージ頂ける内容となっています。 (2021年12月に開催したWEBセミナーにおける講演動画、約38分間) |

| 4 | デモンストレーションで学ぶモデルベースPHMシミュレーション | PHM=Prognostics and Health Management(故障予知・寿命予測)はビッグデータのAI分析が全てではありません。対象の機器・システムを設計段階でモデル化し、部品(構成要素)間でのエネルギーの伝播経路と、発生しうる故障および故障メカニズムをモレなく見える化する「PHMシミュレーション」が重要です。本動画ではMADeによる「PHMシミュレーション」のプロセスを、具体例によるデモで分かりやすくご説明します。 (2021年12月に開催したWEBセミナーにおける講演動画、約43分間) |

| 5 | 要求を起点にすることでモジュール化は変わる | 今までモジュール化に取り組んできてうまくいかないと感じている皆さん、モノを起点に考えてはいませんか?モジュール化成功の鍵は「要求分析」でした。 (ISID主催X Innovationフォーラム2020における講演動画、約30分間) |

| 6 | 構想設計段階で有効にモデルを活用する手法『 中間特性法 』 | ISIDが編み出した「中間特性法」は、開発の目標割付に本質的な中間特性を用いることで、設計空間を広げながら大きな手戻りを削減する開発手法です。自動車OEM、サプライヤー、学会関係者で実施する「形で考えない設計研究会」でその効果が実証されつつあります。 本動画では、中間特性法の概要とその効果について説明し、構想設計支援ツール「iQUAVIS」での実現イメージも紹介いたします。 (2021年11月に開催したWEBセミナーにおける講演動画、約28分間) |

| 7 | FMEAの新潮流 | 本動画では、複雑なシステム開発に必要であり、かつ、AIAGとVDAが求める新FMEAに対応するシステムレベルFMEAの考え方と、支援ツールiQUAVISを活用した実践方法を紹介します。 (ISID主催X Innovationフォーラム2020における講演動画、約31分間) |

| 8 | 効率的に精度よく検討するDRBFMのやり方 | 本動画では、iQUAVISによる技術ばらしと社内に蓄積された技術知見を活用することで、変更点/変化点からの影響をヌケモレなくたどり、心配点・原因・対策までを効率的に精度よく検討するDRBFMの実施方法をご紹介します。 (2020年7月に開催したWEBセミナーにおける講演動画、約20分間) |

| 9 | エンジニアリング業務にAIを活用するには | 設計・開発プロセスで、AI活用による設計品質向上や効率化にご興味のある方々には必見です!ISIDが手掛けるエンジニアリング業務へのAI活用ケーススタディをご紹介します。 (2021年4月に開催したWEBセミナーにおける講演動画、約32分間) |

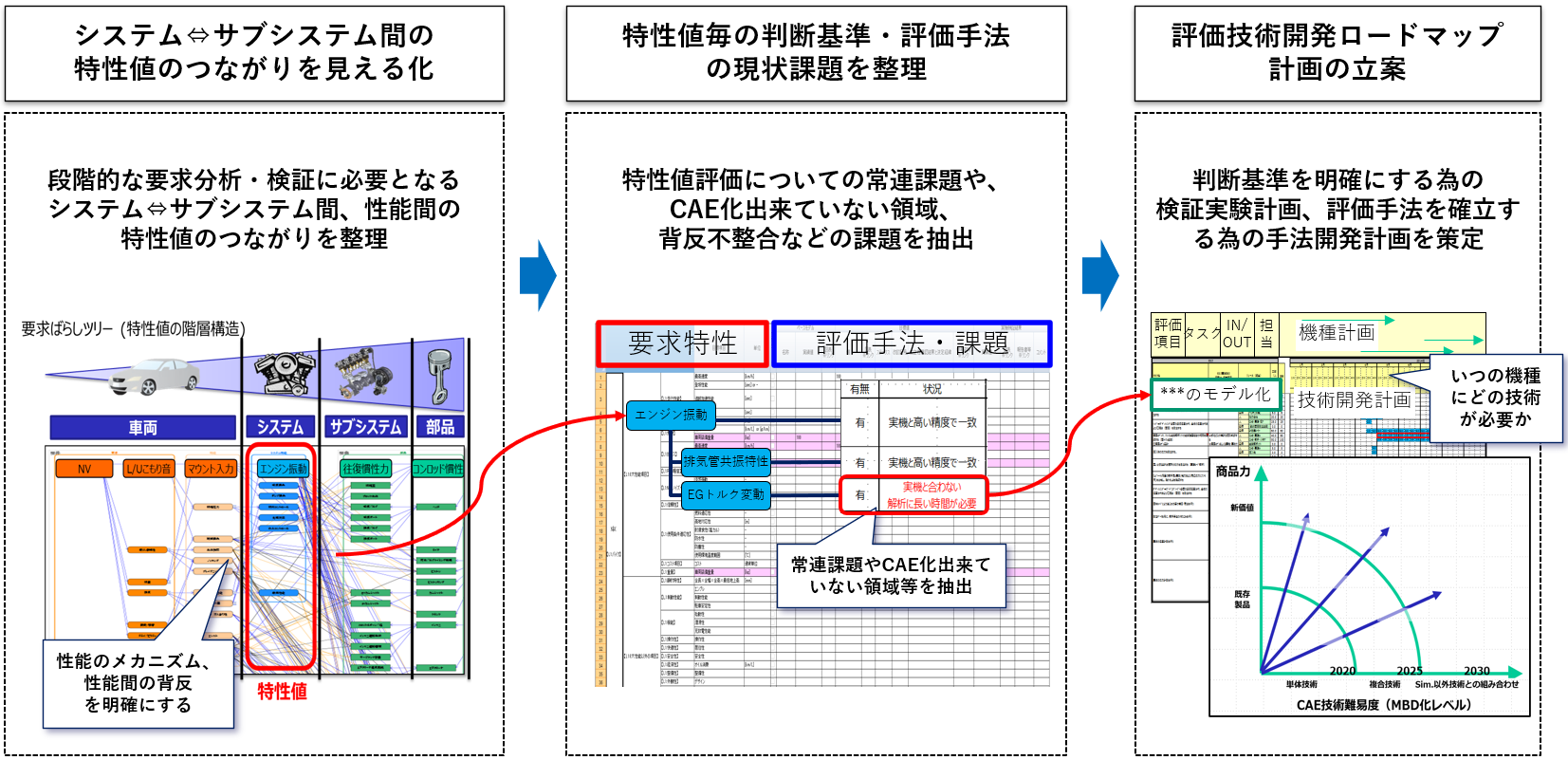

| 10 | 性能未達を開発初期に潰しこむ! 根拠ある目標設定を実現する評価プロセス&データマネジメント事例 | 本動画では、技術/プロセス/人/データの改革とSPDMシステムの導入により、開発起因の手戻りを大幅抑制できた事例をご紹介します。 (2022年2月に開催したWEBセミナーにおける講演動画、約15分間) |

| 11 | なぜクラウドHPCの利用が増えているのか? | 本動画では、クラウドHPCを利用するお客様が続々と増えている背景をクラウドHPCのメリット、適用事例を踏まえてご紹介します。クラウドHPC導入のための適切な検討・導入方針の決定に役立つ内容となっています。 (2021年7月に開催したWEBセミナーにおける講演動画、約25分間) |

下記より、お名前とメールアドレス等のご入力後「すぐ」に資料のダウンロードおよび動画をご視聴頂けます

本ワークショップでは、品質向上と開発効率化を実現するためのシステム設計の概要の理解と、iQUAVISを用いたシステム設計の進め方を体験することができます。