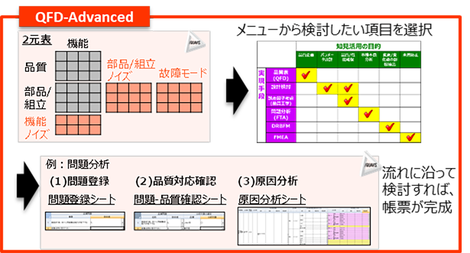

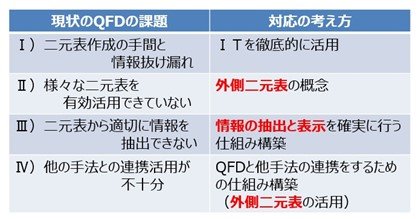

QFDは様々な会社で活用されていますが、必ずしも十分に効果を発揮しているとはいえない場合もあります。現状のQFDが抱えていると思われる課題を4つに集約し、QFD-Advancedでの対応の考え方とともに表1に示します。

表1 現状のQFDの課題とQFD-Advancedでの対応

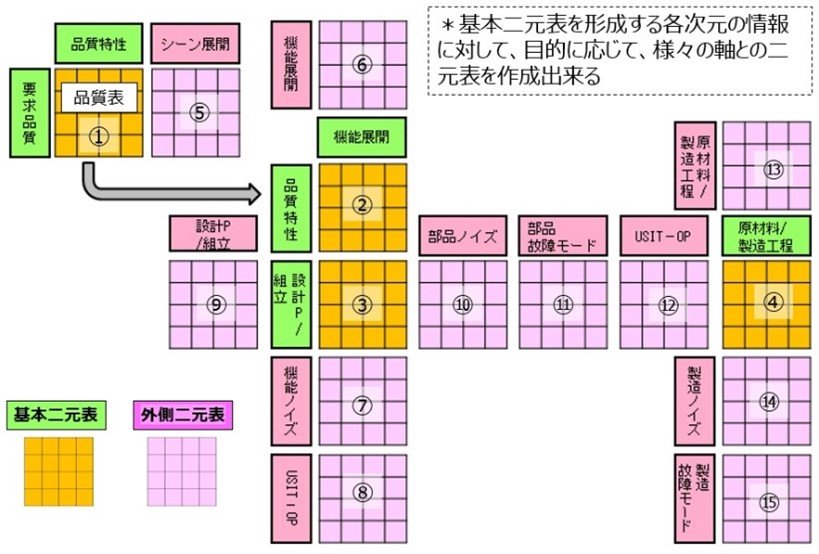

2番目は、QFDでは様々な種類の二元表を準備していますが、それらを使いこなせていないという課題です。それに対して、QFD-Advancedでは、基本二元表と外側二元表という概念を提案しています。従来のQFDで用いられている二元表を基本二元表とすると、実際の開発活動を行う上では、それだけでは不十分な場合が多くあります。それに対して、基本二元表では書ききれない、表現しきれない周辺情報を、活用目的に応じて二元表の形で基本二元表の外側に配置します。それを外側二元表と呼んでいます。

4番目は他の手法との連携に関する課題です。二元表を作成し活用すれば開発が進むというものではなく、他の手法との連携が必要です。連携を効率よく確実に行うためにも、外側二元表は有用です。

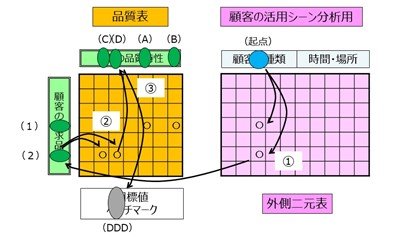

外側二元表を理解してもらうために、いくつかの外側二元表を紹介していきます。最初は、QFDで一番有名な二元表である「品質表」の外側二元表です。

図1 品質表

左側が、顧客の要求品質と商品の品質特性との関係を示した「品質表」と呼ばれる二元表です。顧客の世界と商品の世界とを繋ぐ二元表です。右側が、品質表の1つの軸である「顧客の要求品質」と、「顧客の種類や時間・場所等の顧客の活用シーン」との関係を示す二元表です。基本二元表の1つである品質表の外側にあるという意味で、外側二元表と呼んでいます。顧客の種類や、商品やシステムが使われる時間、場所によって、顧客の求めるものは異なる場合が多いと思われます。それを明らかにするための二元表です。商品企画段階で、有用な参考情報となります。

次の例として、FMEA手法で用いる「故障モード外側二元表」を示します。

図2 故障モード外側二元表

製品の故障とは、製品やシステムを構成する要素である部品の特性の劣化や物理的な構造破壊のことを意味します。

その劣化や破壊が、製品の動作の停止や異音等の故障や不具合をもたらす原因です。そうした劣化や構造破壊は故障モードと呼ばれ、類型的に分類されています。その分類された故障モードと、部品、あるいは部品の特性とを紐づけたのが右側の二元表です。基本二元表の1つである「機能-設計パラメータ(部品等の特性)二元表」の外側にある「故障モード外側二元表」です。FMEAを行う時に、部品がどのような故障をする可能性があるのかを考えますが、この外側二元表により、可能性がある故障の種類を漏れなく抽出することができるようになります。

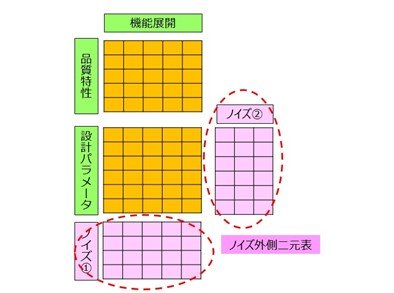

次の例は、品質工学で用いる「誤差因子外側二元表」です。

図3 誤差因子外側二元表

機能のばらつきに影響を与えている因子を誤差因子(ノイズ)と言います。そして誤差因子(ノイズ)には2種類あります。内部誤差因子(内乱)と外部誤差因子(外乱)です。

内部誤差因子(内部ノイズ)は、設計パラメータ(部品やその特性)のばらつきのことですので、設計パラメータとの間の二元表で表現できます。図3のノイズ②の外側二元表です。どの設計パラメータがどんなばらつきが起きやすいかを示しています。

外部誤差因子(外部ノイズ)は、顧客での使われ方のばらつきのことですので、システムの働き(機能)に直接影響を与えます。ですから、機能展開との間の二元表で表現できます。図3のノイズ①の外側二元表です。どのような顧客での使い方がどの機能に影響を与えているかを示しています。

こうしたノイズ外側二元表によってノイズを整理しておくことで、パラメータ設計実験や機能性評価実験を行う時に、適切なノイズ(外側ノイズ、内側ノイズ)を選択できるようになります。

新規な二元表としての「外側二元表」の概念と、その外側二元表を用いることで、FMEAや品質工学等の手法とQFDを連携して活用できることを示してきました。表1で示した、2番目と4番目の課題に対応できているということです。ここまでのところをまとめますと図4の通りとなります。

図4 基本二元表と外側二元表

繋がっている基本二元表の外側に、故障モードやノイズの外側二元表が位置しているのが分かると思います。基本二元表群に対して、枝状に外側二元表が繋がっています。全体としてネットワーク構造をしていますので、「二元表のネットワーク」と言っています。それぞれの二元表の名称を、表2、表3で示します。

表2 基本二元表

表3 外側二元表

外側二元表の中に、縦軸と横軸が同じ情報の二元表がいくつかあります。いわゆる同次元情報間影響外側二元表です。機能同士、設計パラメータ(部品)同士、原材料や生産工程同士の関係を示す二元表です。従来のQFDにおける「三角帽子」「三角屋根」相当するものです。その詳細はここでは説明いたしません。興味のある方は、参考図書で確認下さい。

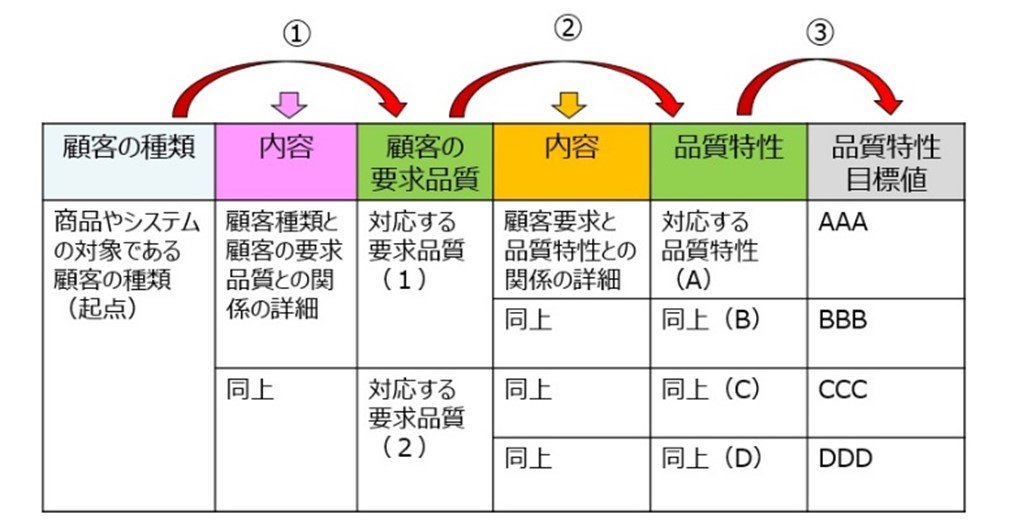

二元表を用いて情報を整理し、見える化した上で、その中から、目的に合った情報を抽出することが必要です。その情報抽出結果を示す帳票を「ワークシート」と言っています。「品質表」と「顧客の活用シーン展開外側二元表」で説明します。図5に、その2つの二元表と、二元表の繋がりを基にした情報抽出のフローを示しています。「顧客の種類」を起点として、「求められる商品の品質特性は何か」という情報を抽出する場合のフローです。

図5 情報抽出のフロー

右側の外側二元表から、その顧客にとっての要求品質は何であるかを抽出し、次いで、左側の二元表(品質表)から、その要求品質に対応する商品やシステムの品質特性は何かを抽出します。そして、最後に、その品質特性の目標値を抽出するというフローです。目的に応じて、二元表の関係性として繋がっている情報のみを抽出するので、漏れやダブリは起きません。そうして抽出した結果を、ワークシート(一覧表)の形で表現したのが表4です。

表4 ワークシート

表4の中の数字や記号は、図5のものと合わせてあります。起点とした「顧客の種類」に関係付けられている「顧客の要求品質」、それに関係付けられている「商品の品質特性」、そして、その「品質特性の目標値」を、漏れなく系統的に抽出できているのが分かります。表4の中の「内容」と表現しているのは、それぞれの関係性の内容、具体的因果関係のことです。これまでの知見を基に記載することで、このワークシートの理解が深まります。

開発プロセスの表現方法はいろいろとあります。そのひとつのモデルとして、次のようなフローで示すことができます。

このフローを縦軸に、各手法群を横軸にして、開発プロセスの中での情報やツール間の関係を図6に示します。

図6 開発プロセスの中における情報とツール間の関係

一番右端に示している「設計検討」では、心配点への対応の検討、品質問題分析結果への対策案検討、解決策のアイデア発想やそれを含めた全体最適化のための設定条件検討などを行います。その検討結果を基本二元表群にフィードバック(FB)するということも表現しています。図6には、QFD-Advancedの位置付けについても示しています。黒の実線で囲んである部分です。

品質表以下の4つの二元表が基本二元表です。これまでのQFDにおいて活用してきた二元表群です。その基本二元表に加えて、外側二元表と情報抽出の仕組みを用いることで、未然防止や設計検討のための各種手法を有効に活用することができます。QFD-Advancedが、各種手法の連携を支援しているということです。

品質問題分析(FTA)の結果、その問題の原因が分かると、それに対して問題解決策の検討を行います。その検討結果(解決策)は、図6に示しているように、基本二元表の情報としてフィードバックされ、それによって基本二元表の情報が追加・更新されます。その新しい基本二元表の情報を基にして、次に問題解決策の妥当性、最適化の検討を、品質工学を用いて行うという流れになっています。品質工学における最適化のためのパラメータ設計実験の計画立案を支援する情報を、QFD-Advancedを用いて抽出し、表示することができます。品質問題分析(FTA)と品質工学との連携を、基本二元表を介してQFD-Advancedによって行っているということです。

問題解決策によって基本二元表の情報を追加・更新した場合、その追加や更新によって他の問題が発生しないのかという観点の検討が必要です。故障モード外側二元表と情報抽出のワークシートを用いて、未然防止のためのFMEAやDRBFM手法を活用します。心配点を抽出して対応を検討します。つまり、QFD-Advancedは、品質問題分析(FTA)とFMEAやDRBFMとの連携を行っているということになります。

FMEAやDRBFMで抽出した心配点への対応として設計検討した内容に関しても、基本二元表にフィードバックします。それによって改訂された基本二元表の情報を基にして、品質工学との連携や、さらなるアイデア発想が必要な場合のUSITなどのアイデア発想法との連携ができます。未然防止手法であるFMEAやDRBFMと、品質工学、アイデア発想法との連携を、QFD-Advancedは支援しているということです。

このように、開発プロセスのフローの中にQFD-Advancedを位置付けることで、QFD(二元表による整理)と各手法との連携だけでなく、各手法相互間の連携をも支援しているということを理解していただけると思います。QFD-Advancedの大きな効果のひとつと考えています。

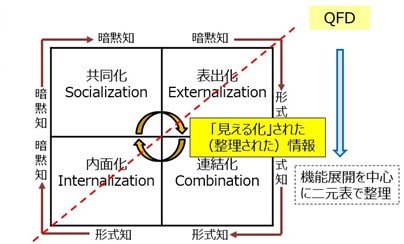

開発という創造的活動を表すモデルとして、SECIモデルがよく知られています。野中郁次郎教授らが提唱したもので、このモデルの中で、暗黙知と形式知という新しい知識変換の考え方を提案しています。その知識変換のスパイラルが、創造的活動を生み出すということです。具体的には、図7のように表されます。

図7 SECIモデル

共同化プロセスでは、共体験等によって暗黙知を獲得し、組織内で伝達します。表出化プロセスでは、得られた暗黙知を共有できるように形式知に変換します。見える化すると言っても良いと思います。連結化プロセスでは、形式知同士を組み合わせて新たな形式知を創造します。その新たな形式知を、組織知と呼ぶこともできます。内面化プロセスでは、利用可能になった形式知(組織知)をもとに実践を行い、その知識を体得し、新たな暗黙知を得ることでこのスパイラルを回していきます。赤い点線は、暗黙知と形式知を分ける線を示しています。このスパイラルを確実に回して創造的活動をするためのキーとなるプロセスが内面化です。暗黙知を形式知にするのはそれほど難しくありませんが、形式知、あるいは組織知から暗黙知を得るには、その形式知、あるいは組織知が、暗黙知を生み出すことができるようになっていることが必要です。つまり、その形式知、あるいは組織知の質が問われているということです。

SECIモデルとQFD-Advancedの関係を考える前に、SECIモデルとQFD(特に品質表)との関係を、参考2の資料をもとに、図8に示します。

図8 SECIモデルとQFD

表出化プロセスにおける暗黙知の形式知化が、品質表の場合であれば、市場情報等を基にして情報を整理するプロセスに相当し、形式知を組織知にする連結化プロセスが、品質表(二元表)の作成と、それを基にした設計品質や技術課題を抽出するプロセスに相当します。技術課題や設計課題を抽出するプロセスでは、品質表(二元表)を見ながら組織として議論を重ねます。

SECIモデルとQFD-Advancedの関係について、図9を用いて説明を行います。図9には、図8のQFDの位置付けも比較のために示しています。

図9 ECIモデルとQFD-Advanced

従来のQFDと異なる部分は、2つあります。1つ目は、情報の形式知化(見える化)のプロセス(表出化プロセス)において、基本二元表だけでなく外側二元表を含めて情報を整理しているということです。その結果として、情報の質の向上と量の拡大が実現できています。2つ目は、連結化プロセスにおける形式知の組織知化に関してです。QFD-Advancedでは、これまでも説明してきましたように、外側二元表を含めた二元表のネットワークの関係性を通して、さまざまな目的に応じて情報を抽出し表示することができます。目的に応じた情報が適切に抽出されているということです。その結果として、組織知の質が高められていると言えます。最初にも書きましたが、暗黙知を獲得するためには、内面化プロセスでの形式知、組織知の質が高いということが重要です。QFD-Advancedでそれを実現しているということです。つまり、QFD-Advancedは、SECIモデルの中で暗黙知を扱う内面化、共同化のプロセスを支援することを通して、創造的活動のスパイラルを適切に回すことに繋げているということです。

参考:

1. 知識創造企業:野中郁次郎 他(東洋経済新報社)1996年

2. 商品開発のための品質機能展開:赤尾洋二編著(日本規格協会)2010年

3. 進化型QFDによる技術情報の"使える化":岡建樹、奈良岡悟(日科技連出版社)2019年2月刊行

本記事は、2019年10月から2021年12月に掲載された岡建樹が執筆したコラムを再編成したものです。